Technologie de formage et de fabrication de pièces forgées de gros cylindres

2022-12-20

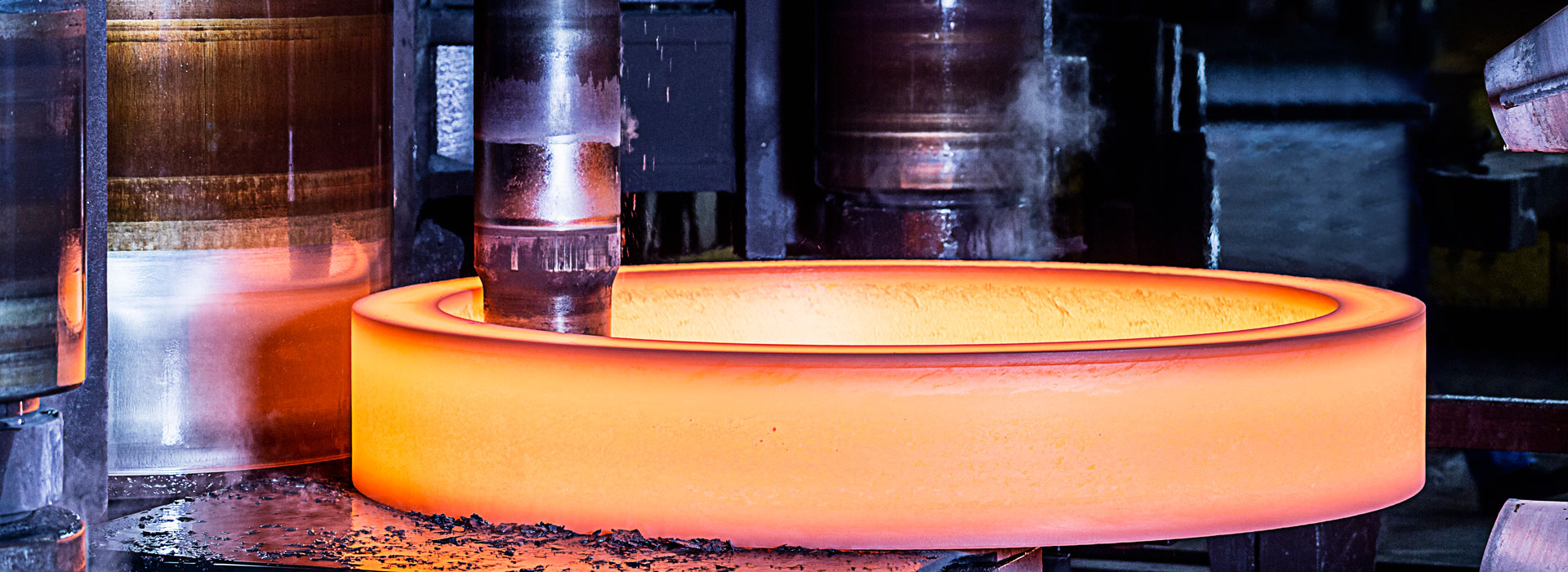

Technologie de formage et de fabrication de pièces forgées de gros cylindres

Conseils de base: Le monde étudie les grandes pièces forgées de baril formant la technologie de fabrication, bien sûr, notre pays étudie également, principalement pour partager certaines grandes pièces forgées de baril liées formant la technologie de fabrication

Tous les pays du monde étudient la technologie de fabrication de forgeage de gros tonneau, et bien sûr notre pays étudie également, principalement pour partager certaines connaissances sur la technologie de fabrication de forgeage de gros tonneau.

La production de grand cylindre de lingotpièces forgéesen Chine peut répondre à la demande de grand diamètre extérieur. Dans les années 1980, le lingot creux a été utilisé pour produire de grandes pièces forgées de cylindre de réacteur d'hydrogénation.

Passe de base de la qualité du produit, environ 5,7 production de ce type de produits chaque année, recherche et développement de fer Kawasaki de la "méthode de forgeage externe", peut être dans sa presse hydraulique de 4400 t pour produire le diamètre extérieur de 71 5 m de large forgeage d'anneaux et de cylindres, mais jamais de lingot creux production de forgeage de gros corps de torche nucléaire ; Deux pièces, précision dimensionnelle jusqu'à 5 mm. Dans les années 1990, le groupe de l'industrie lourde japonaise a déjà commencé la pré-recherche de la technologie de forgeage des lingots creux, et certains résultats théoriques ont été obtenus. La cuve sous pression améliorée du réacteur propre à eau bouillante d'un diamètre intérieur de 711 m et le Galant d'un diamètre extérieur de 814 m ont également été produits par un procédé similaire à l'aciérie de Soshirolan.

Les grandes pièces forgées de baril pressent la mésoscopie de poids, les principales pièces forgées de baril du monde de la production de récipients sous pression de réacteur à eau et d'autres produits représentatifs. En 2005, dans le processus de forgeage de cylindres à grande échelle, de plus en plus de groupes ont utilisé le retrait temporaire de la protection de la colonne de presse hydraulique, de sorte que la taille ouverte est basée sur l'influence de la structure du grain sur les performances du produit final, et le méthode d'augmentation progressive jusqu'à 511 m, a produit avec succès des spécifications de taille pour les mesures de processus visant à affiner l'organisation du grain et la distribution uniforme du grain. Parmi eux, les pièces forgées de 1900 mm x 5030 mm du cylindre de récipient sous pression ont brisé la méthode de recherche combinant simulation physique et simulation numérique et ont conduit à la limite de taille de 5 m de presse hydraulique à grand cylindre de 1,12 million de tonnes. En avril 2006, le niveau de technologie de forgeage des pièces forgées intégrées s'est rapidement amélioré. En 1987, KoppR d'un poids total de 312 t a d'abord été divisé en trois couches de SA508cl1 et 3 lingots d'acier pour forger un réacteur nucléaire de 650 MW. La première couche est l'analyse macroscopique de la force, de l'énergie, du travail et d'autres paramètres. Analyse locale de la loi de répartition des contraintes, des déformations et d'autres paramètres à deux niveaux dans le corps du canon et la section de la tuyère du deuxième récipient.

Conseils de base: Le monde étudie les grandes pièces forgées de baril formant la technologie de fabrication, bien sûr, notre pays étudie également, principalement pour partager certaines grandes pièces forgées de baril liées formant la technologie de fabrication

Tous les pays du monde étudient la technologie de fabrication de forgeage de gros tonneau, et bien sûr notre pays étudie également, principalement pour partager certaines connaissances sur la technologie de fabrication de forgeage de gros tonneau.

La production de grand cylindre de lingotpièces forgéesen Chine peut répondre à la demande de grand diamètre extérieur. Dans les années 1980, le lingot creux a été utilisé pour produire de grandes pièces forgées de cylindre de réacteur d'hydrogénation.

Passe de base de la qualité du produit, environ 5,7 production de ce type de produits chaque année, recherche et développement de fer Kawasaki de la "méthode de forgeage externe", peut être dans sa presse hydraulique de 4400 t pour produire le diamètre extérieur de 71 5 m de large forgeage d'anneaux et de cylindres, mais jamais de lingot creux production de forgeage de gros corps de torche nucléaire ; Deux pièces, précision dimensionnelle jusqu'à 5 mm. Dans les années 1990, le groupe de l'industrie lourde japonaise a déjà commencé la pré-recherche de la technologie de forgeage des lingots creux, et certains résultats théoriques ont été obtenus. La cuve sous pression améliorée du réacteur propre à eau bouillante d'un diamètre intérieur de 711 m et le Galant d'un diamètre extérieur de 814 m ont également été produits par un procédé similaire à l'aciérie de Soshirolan.

Les grandes pièces forgées de baril pressent la mésoscopie de poids, les principales pièces forgées de baril du monde de la production de récipients sous pression de réacteur à eau et d'autres produits représentatifs. En 2005, dans le processus de forgeage de cylindres à grande échelle, de plus en plus de groupes ont utilisé le retrait temporaire de la protection de la colonne de presse hydraulique, de sorte que la taille ouverte est basée sur l'influence de la structure du grain sur les performances du produit final, et le méthode d'augmentation progressive jusqu'à 511 m, a produit avec succès des spécifications de taille pour les mesures de processus visant à affiner l'organisation du grain et la distribution uniforme du grain. Parmi eux, les pièces forgées de 1900 mm x 5030 mm du cylindre de récipient sous pression ont brisé la méthode de recherche combinant simulation physique et simulation numérique et ont conduit à la limite de taille de 5 m de presse hydraulique à grand cylindre de 1,12 million de tonnes. En avril 2006, le niveau de technologie de forgeage des pièces forgées intégrées s'est rapidement amélioré. En 1987, KoppR d'un poids total de 312 t a d'abord été divisé en trois couches de SA508cl1 et 3 lingots d'acier pour forger un réacteur nucléaire de 650 MW. La première couche est l'analyse macroscopique de la force, de l'énergie, du travail et d'autres paramètres. Analyse locale de la loi de répartition des contraintes, des déformations et d'autres paramètres à deux niveaux dans le corps du canon et la section de la tuyère du deuxième récipient.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy