Recherche sur le procédé de matriçage des pièces forgées cylindriques coniques en alliage d'aluminium

Ce qui suit présente principalement le processus de forgeage du cylindre conique en alliage d'aluminiumpièces forgées, et les caractéristiques de l'analyse des défauts du processus d'origine.

Dans le passé, les pièces forgées en alliage d'aluminium à cartouches coniques étaient produites selon le procédé de forgeage libre, qui est refoulé - étiré - refoulé - étiré sur une presse hydraulique puis usiné pour répondre aux conditions d'approvisionnement. Utilisation du processus de forgeage libre pour produire cette pièce forgée, une grande quantité de traitement mécanique, de gros déchets métalliques, la consommation d'un grand nombre de main-d'œuvre. Dans le même temps, la productivité ne peut pas être augmentée en raison de la grande quantité d'usinage nécessaire. Par conséquent, s'efforcer d'explorer un ensemble de deux peut réduire la consommation de métal, mais aussi améliorer la productivité du processus de production. L'utilisation de la technologie de forgeage pour produire ce produit peut réduire la quantité de traitement mécanique du métal, économiser beaucoup de métal, réduire le temps de production, améliorer l'efficacité de la production, l'intensité de travail des travailleurs est également considérablement réduite.

1. Processus de production d'origine

Les pièces forgées des cylindres ont toujours été réalisées par usinage mécanique en forgeage libre. Le processus de fabrication est le suivant :

(1) Laine Î¥350 mm × 900 mm.

(2) Forgeage : forger trois fois sur l'enclume plate, en forgeant à Υ490 10 mm × 4200 10 mm pour assurer le diamètre de l'extrémité.

(3) Forgeage après chauffage : étirage long die

(4) Coupe : coupez deux extrémités, coupez d'abord la petite extrémité, coupez le trou de rétrécissement.

2. Analyse des inconvénients du procédé original

(1) Faible efficacité de production

Le processus d'origine doit passer par plusieurs processus de forgeage, d'étirage, de sciage et de tournage, et le cycle de production, du forgeage à l'usinage du produit final, est long.

(2) Faible rendement

Le processus d'origine doit subir de nombreuses découpes et les copeaux d'aluminium deviennent des déchets. Selon la taille du produit final de la figure 1, le volume de la pièce solide finie peut être calculé comme V real =Ï460×(1012 232,52 101× 232,5)/3-Ï 340×(722 1752 72× 175)/ 3= 25029304,29 mm3; V real /[Ï460(1012 232.52 101 × 232.5)/3]= 59%, le volume de la partie solide visible dépasse la 1/2 du volume total.

Rendement calculé : qualité du produit fini/qualité de la laine = 25029304× 2,73 /(Ï350 2× 900/4)× 2,73 â29%.

(3) le traitement mécanique est difficile

La forme du produit est une surface conique, le traitement mécanique doit d'abord faire le tableau de processus, long et laborieux, si le traitement est externalisé, il devra payer beaucoup de coûts d'usinage (une pièce d'environ 500 yuans), ce qui rend le coût de production haute.

Sur la base des inconvénients du processus d'origine, le processus de pressage du moule est adopté pour produire le forgeage du cylindre conique en alliage d'aluminium.

Dans le passé, les pièces forgées en alliage d'aluminium à cartouches coniques étaient produites selon le procédé de forgeage libre, qui est refoulé - étiré - refoulé - étiré sur une presse hydraulique puis usiné pour répondre aux conditions d'approvisionnement. Utilisation du processus de forgeage libre pour produire cette pièce forgée, une grande quantité de traitement mécanique, de gros déchets métalliques, la consommation d'un grand nombre de main-d'œuvre. Dans le même temps, la productivité ne peut pas être augmentée en raison de la grande quantité d'usinage nécessaire. Par conséquent, s'efforcer d'explorer un ensemble de deux peut réduire la consommation de métal, mais aussi améliorer la productivité du processus de production. L'utilisation de la technologie de forgeage pour produire ce produit peut réduire la quantité de traitement mécanique du métal, économiser beaucoup de métal, réduire le temps de production, améliorer l'efficacité de la production, l'intensité de travail des travailleurs est également considérablement réduite.

1. Processus de production d'origine

Les pièces forgées des cylindres ont toujours été réalisées par usinage mécanique en forgeage libre. Le processus de fabrication est le suivant :

(1) Laine Î¥350 mm × 900 mm.

(2) Forgeage : forger trois fois sur l'enclume plate, en forgeant à Υ490 10 mm × 4200 10 mm pour assurer le diamètre de l'extrémité.

(3) Forgeage après chauffage : étirage long die

(4) Coupe : coupez deux extrémités, coupez d'abord la petite extrémité, coupez le trou de rétrécissement.

2. Analyse des inconvénients du procédé original

(1) Faible efficacité de production

Le processus d'origine doit passer par plusieurs processus de forgeage, d'étirage, de sciage et de tournage, et le cycle de production, du forgeage à l'usinage du produit final, est long.

(2) Faible rendement

Le processus d'origine doit subir de nombreuses découpes et les copeaux d'aluminium deviennent des déchets. Selon la taille du produit final de la figure 1, le volume de la pièce solide finie peut être calculé comme V real =Ï460×(1012 232,52 101× 232,5)/3-Ï 340×(722 1752 72× 175)/ 3= 25029304,29 mm3; V real /[Ï460(1012 232.52 101 × 232.5)/3]= 59%, le volume de la partie solide visible dépasse la 1/2 du volume total.

Rendement calculé : qualité du produit fini/qualité de la laine = 25029304× 2,73 /(Ï350 2× 900/4)× 2,73 â29%.

(3) le traitement mécanique est difficile

La forme du produit est une surface conique, le traitement mécanique doit d'abord faire le tableau de processus, long et laborieux, si le traitement est externalisé, il devra payer beaucoup de coûts d'usinage (une pièce d'environ 500 yuans), ce qui rend le coût de production haute.

Sur la base des inconvénients du processus d'origine, le processus de pressage du moule est adopté pour produire le forgeage du cylindre conique en alliage d'aluminium.

Pour résumer, on peut voir qu'en utilisant le processus de forgeage pour produire des pièces forgées cylindriques coniques en alliage d'aluminium, non seulement le rendement est considérablement augmenté, mais le produit a également de bonnes propriétés mécaniques, le cycle de production est beaucoup raccourci et les avantages économiques sont grandement améliorés. Par conséquent, le processus de matriçage déterminé dans cet article est réalisable.

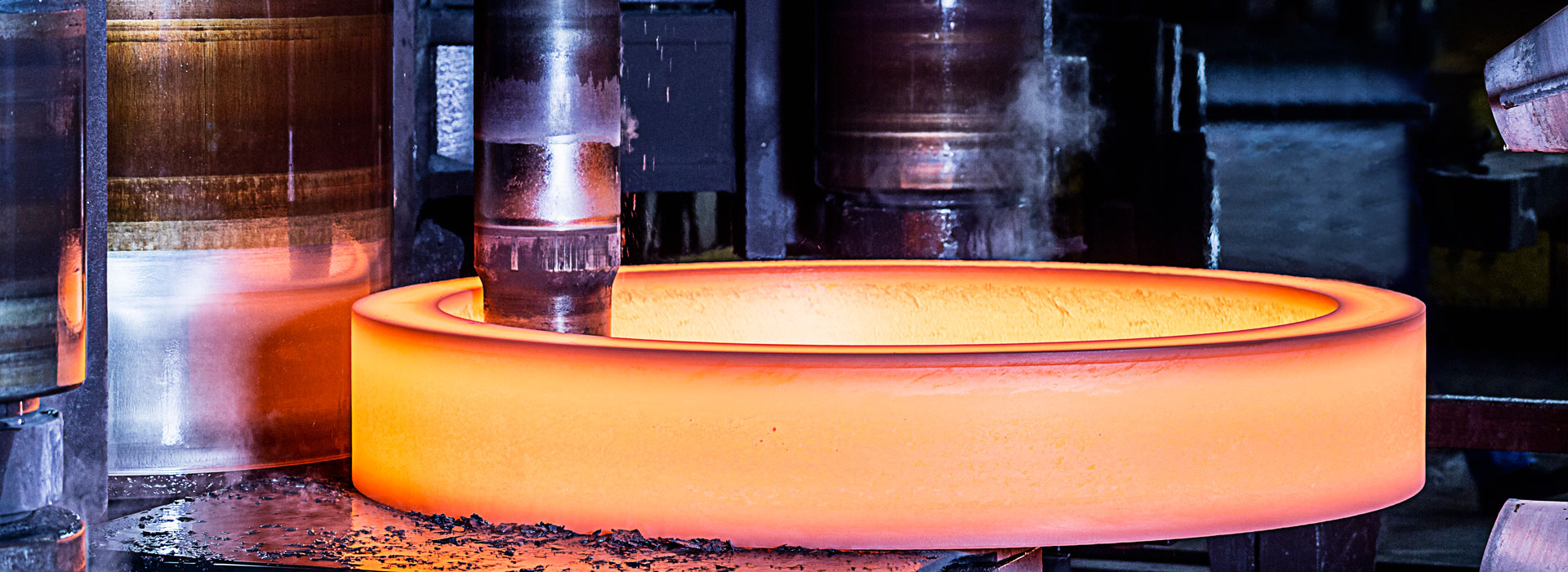

il s'agit de pièces forgées à matrice ouverte produites par la société de forgeage de précision tongxin

envoyer une demande

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy