Quelle est la clé du recuit déshydrogène des pièces forgées

2022-07-20

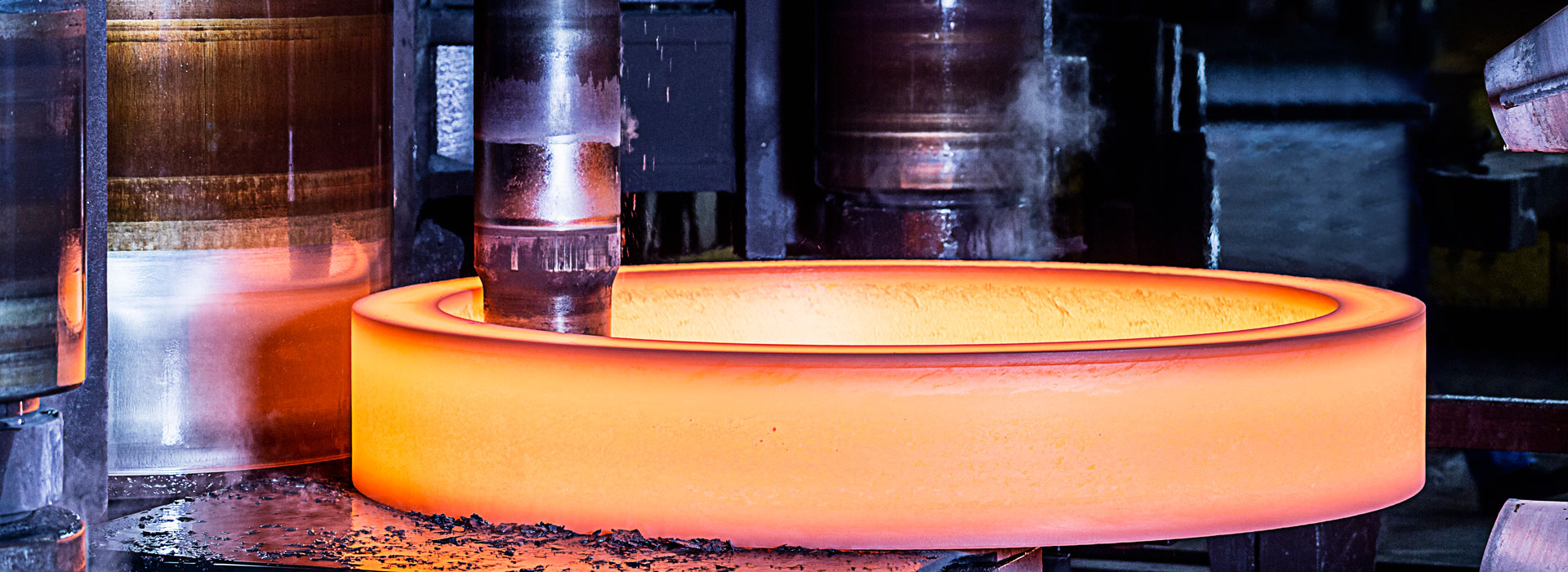

Pour toutes sortes d'importantspièces forgées, la première considération doit être de prévenir et d'éliminer le problème des points blancs lors du processus de traitement thermique après le forgeage. Par conséquent, il est nécessaire de connaître les résultats de l'échantillonnage d'hydrogène au niveau des colonnes montantes du gros lingot de la pièce forgée, qui peuvent être utilisés comme données de la teneur moyenne dans l'acier, puis de déterminer le temps de recuit de déshydrogénation nécessaire par calcul de dilatation d'hydrogène des grandes pièces forgées pour s'assurer qu'il n'y a pas de défaut de point blanc dans le forgeage, et arrangez-le dans le processus de traitement thermique post-forgeage. C'est le plus important et doit être résolu en premier dans la formulation de grandes pièces forgées après le processus de traitement thermique, doit être fait.

Afin de donner aux pièces forgées en acier de meilleures propriétés mécaniques et une meilleure usinabilité, et pour éviter les taches blanches, un recuit de déshydrogénation est adopté.

L'hydrogène dans les pièces forgées est réduit en dessous de la teneur limite en hydrogène de l'acier sans tache blanche ou fragilisation par l'hydrogène par recuit déshydrogène, et sa distribution est uniforme pour éviter les dommages de la tache blanche et de la fragilisation par l'hydrogène. Pour la plupart des grandes pièces forgées, il s'agit de la tâche principale du traitement thermique après forgeage et doit être complétée.

Les paramètres clés du processus de recuit de déshydrogénation sont :

1. Température de recuit : généralement 650 /-10â. Par conséquent, la température est similaire au revenu à haute température de l'acier, de sorte que le recuit de déshydrogénation et le revenu à haute température sont souvent combinés. Prenez 650 â pour la température de recuit des pièces forgées.

2. Temps de conservation de la chaleur : selon les résultats réels de la pièce, il doit être déterminé par le calcul de l'expansion de l'hydrogène du forgeage.

3. Vitesse de refroidissement : doit être suffisamment lente pour éviter les taches blanches dues à une contrainte instantanée excessive dans le processus de refroidissement et minimiser la contrainte résiduelle dans le forgeage. Généralement, le processus de refroidissement est divisé en deux étapes : au-dessus de 400 °C, parce que l'acier se trouve dans la plage de température de bonne plasticité et de faible fragilité, la vitesse de refroidissement peut être légèrement plus rapide ; En dessous de 400 â, parce que l'acier est entré dans la plage de température froide dure et cassante, afin d'éviter la fissuration et de réduire les contraintes instantanées, une vitesse de refroidissement plus lente doit être adoptée.

Afin de donner aux pièces forgées en acier de meilleures propriétés mécaniques et une meilleure usinabilité, et pour éviter les taches blanches, un recuit de déshydrogénation est adopté.

L'hydrogène dans les pièces forgées est réduit en dessous de la teneur limite en hydrogène de l'acier sans tache blanche ou fragilisation par l'hydrogène par recuit déshydrogène, et sa distribution est uniforme pour éviter les dommages de la tache blanche et de la fragilisation par l'hydrogène. Pour la plupart des grandes pièces forgées, il s'agit de la tâche principale du traitement thermique après forgeage et doit être complétée.

Les paramètres clés du processus de recuit de déshydrogénation sont :

1. Température de recuit : généralement 650 /-10â. Par conséquent, la température est similaire au revenu à haute température de l'acier, de sorte que le recuit de déshydrogénation et le revenu à haute température sont souvent combinés. Prenez 650 â pour la température de recuit des pièces forgées.

2. Temps de conservation de la chaleur : selon les résultats réels de la pièce, il doit être déterminé par le calcul de l'expansion de l'hydrogène du forgeage.

3. Vitesse de refroidissement : doit être suffisamment lente pour éviter les taches blanches dues à une contrainte instantanée excessive dans le processus de refroidissement et minimiser la contrainte résiduelle dans le forgeage. Généralement, le processus de refroidissement est divisé en deux étapes : au-dessus de 400 °C, parce que l'acier se trouve dans la plage de température de bonne plasticité et de faible fragilité, la vitesse de refroidissement peut être légèrement plus rapide ; En dessous de 400 â, parce que l'acier est entré dans la plage de température froide dure et cassante, afin d'éviter la fissuration et de réduire les contraintes instantanées, une vitesse de refroidissement plus lente doit être adoptée.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy