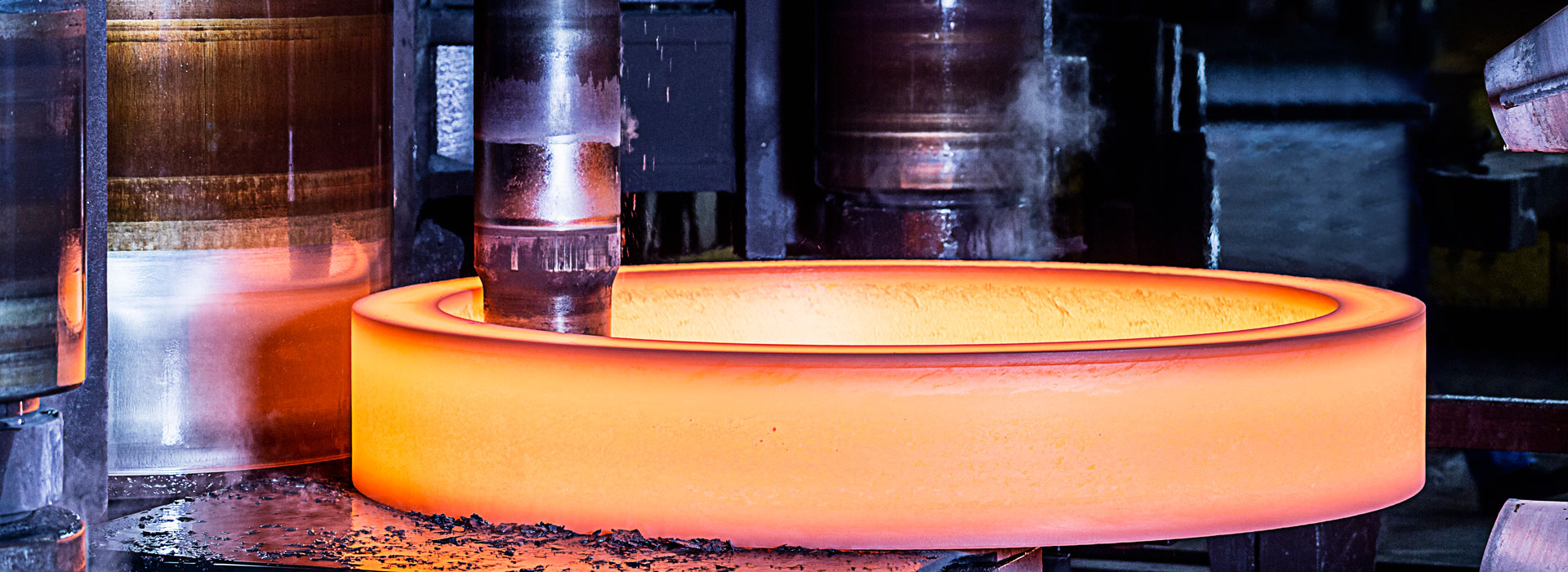

Quelles sont les exigences de base de l'usine de forge pour le type de four ?

2022-06-10

L'usine de pièces forgées pour les exigences de base du type de four est une bonne qualité de chauffage, les exigences de température de forgeage ou de traitement thermique, un chauffage uniforme, moins d'oxydation, de perte de combustion et de décarburation; Vitesse de chauffage rapide, peut répondre à la capacité de production, avec une productivité élevée de la surface unitaire (intensité inférieure); Le four a une efficacité thermique élevée, c'est-à-dire une faible consommation de combustible pour chauffer le métal par unité de poids; La structure du four est simple, compacte, à faible coût, en matériaux réfractaires et moins de consommation de divers matériaux ; La durée de vie du four est longue ; Bonnes conditions de travail, opération commode et entretien, autant que possible pour réaliser la mécanisation, opération automatique ; Faible bruit, gaz et fumées moins nocifs, ses indicateurs doivent répondre aux exigences de protection de l'environnement.

Lorsque le lot de produits et le processus sont déterminés, la sélection du type de four devient la clé pour réaliser le processus afin de réduire la consommation d'énergie et les coûts de production.

Le type de four affecte directement la consommation de combustible et le principe de sélection est le suivant :

1. Nature de la production : l'atelier de forgeage d'acier doit généralement utiliser un four de chauffage continu en acier poussé. Le four d'ouverture, le four à chambre et le four traversant peuvent être utilisés dans l'atelier de forgeage lors du chauffage de pièces forgées moyennes et petites et de la production de petits lots. Lors du chauffage de grandes pièces forgées, un four à chariot peut être utilisé. Dans la production de masse de l'atelier de forgeage, selon les exigences du processus et les conditions de l'entreprise elle-même, vous pouvez choisir de pousser un four à tiges, un four circulaire, un four pas à pas et un autre four continu.

2. Système de chauffage: selon les exigences du processus de la pièce chauffée, telles que la plage de température de chauffage, l'uniformité du chauffage, la vitesse de chauffage, les exigences de l'atmosphère du four, si la pièce doit être préchauffée, la limite du degré d'oxydation et de décarbonisation, etc. choisir le type de four approprié.

3. Taille de la pièce chauffante: un four continu en acier à poussée ou un four à chariot peut être utilisé pour chauffer de gros lingots; Le four d'ouverture, le four à mailles ou le four mural peuvent être utilisés lorsque l'extrémité de la pièce est chauffée.

4. Dispositif d'utilisation de la chaleur perdue : pour économiser du carburant et améliorer l'efficacité thermique du four. Selon les conditions du procédé, le four continu avec section de préchauffage peut être sélectionné. Dans la plupart des cas, des échangeurs de chaleur sont sélectionnés. Certaines usines choisissent un four régénératif.

La longueur du four à chauffage continu a une grande influence sur la consommation de combustion. Lorsque la disposition de l'atelier et l'état des billettes le permettent, la longueur du four doit être allongée de manière appropriée pour réduire la température des gaz de combustion de la queue du four et réduire les pertes de chaleur.

5. Dispositif de combustion : adoptez un dispositif de combustion à haute efficacité de combustion pour obtenir un chauffage efficace. Le choix du dispositif de combustion doit faire attention à l'adéquation avec la matière plastique du four, tenir compte des conditions de l'atelier.

Lorsque le lot de produits et le processus sont déterminés, la sélection du type de four devient la clé pour réaliser le processus afin de réduire la consommation d'énergie et les coûts de production.

Le type de four affecte directement la consommation de combustible et le principe de sélection est le suivant :

1. Nature de la production : l'atelier de forgeage d'acier doit généralement utiliser un four de chauffage continu en acier poussé. Le four d'ouverture, le four à chambre et le four traversant peuvent être utilisés dans l'atelier de forgeage lors du chauffage de pièces forgées moyennes et petites et de la production de petits lots. Lors du chauffage de grandes pièces forgées, un four à chariot peut être utilisé. Dans la production de masse de l'atelier de forgeage, selon les exigences du processus et les conditions de l'entreprise elle-même, vous pouvez choisir de pousser un four à tiges, un four circulaire, un four pas à pas et un autre four continu.

2. Système de chauffage: selon les exigences du processus de la pièce chauffée, telles que la plage de température de chauffage, l'uniformité du chauffage, la vitesse de chauffage, les exigences de l'atmosphère du four, si la pièce doit être préchauffée, la limite du degré d'oxydation et de décarbonisation, etc. choisir le type de four approprié.

3. Taille de la pièce chauffante: un four continu en acier à poussée ou un four à chariot peut être utilisé pour chauffer de gros lingots; Le four d'ouverture, le four à mailles ou le four mural peuvent être utilisés lorsque l'extrémité de la pièce est chauffée.

4. Dispositif d'utilisation de la chaleur perdue : pour économiser du carburant et améliorer l'efficacité thermique du four. Selon les conditions du procédé, le four continu avec section de préchauffage peut être sélectionné. Dans la plupart des cas, des échangeurs de chaleur sont sélectionnés. Certaines usines choisissent un four régénératif.

La longueur du four à chauffage continu a une grande influence sur la consommation de combustion. Lorsque la disposition de l'atelier et l'état des billettes le permettent, la longueur du four doit être allongée de manière appropriée pour réduire la température des gaz de combustion de la queue du four et réduire les pertes de chaleur.

5. Dispositif de combustion : adoptez un dispositif de combustion à haute efficacité de combustion pour obtenir un chauffage efficace. Le choix du dispositif de combustion doit faire attention à l'adéquation avec la matière plastique du four, tenir compte des conditions de l'atelier.

6. Évacuation des fumées : l'évacuation des fumées du four est divisée en deux voies : évacuation des fumées supérieure et inférieure. Choisissez en fonction des conditions spécifiques de la région et de l'atelier où se trouve l'usine de pièces forgées.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy