Comment garantir la qualité du traitement thermique de la forge ?

2022-05-18

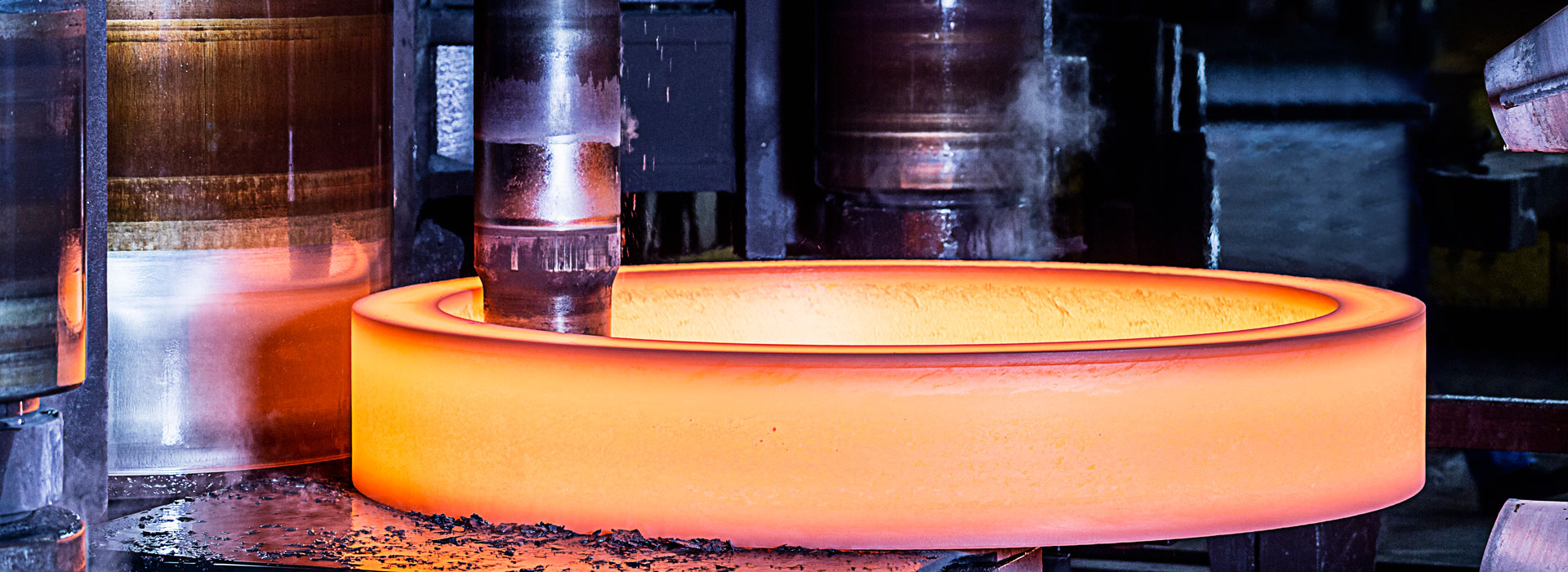

Dans le travail de calcul, tout d'abord pour déterminer le modèle de calcul réel, les conditions de calcul ne peuvent prendre en compte que les principaux facteurs affectant les paramètres du processus, ignorer certains facteurs secondaires, d'autre part, dans la production réelle de facteurs sont variables, de sorte que le méthode de calcul ne peut être qu'approximative. Même ainsi, les résultats des calculs sont d'une grande importance pour guider la production réelle. Voici les calculs pertinents à introduire. Calcul du chauffage et du refroidissement à température ambiante constante du milieu. Calcul de chauffage ; Calcul de refroidissement ; Calcul du temps de refroidissement final du forgeage.

Calcul de la répartition de la structure des pièces forgées le long de la section. Les courbes de refroidissement des différentes parties du forgeage ont été superposées à la courbe de transition de refroidissement continue pour comprendre la structure de refroidissement de chaque pièce.

Sur la base des courbes de refroidissement de différentes parties d'un certain diamètre de pièces forgées dans un certain milieu, la distribution de la microstructure et la profondeur de la couche trempée de toutes les pièces forgées de diamètre dans le même milieu ont été calculées.

Il est très important de contrôler la vitesse de refroidissement du forgeage lors de la trempe. Le principal facteur à considérer est la contrainte résiduelle du forgeage après revenu. La valeur de la vitesse de refroidissement après revenu affecte directement la contrainte résiduelle. On constate qu'il existe une température de transition élasto-plastique entre la température de revenu et la température de refroidissement des pièces forgées. Cette température varie selon les différents types d'acier et est généralement considérée comme étant d'environ 400-450°. La contrainte résiduelle est principalement générée dans le processus de refroidissement au-dessus de 400-450 â, l'acier est dans un état plastique supérieur à 400 â, une vitesse de refroidissement trop rapide produira une grande contrainte thermique, une déformation plastique, de sorte que la valeur de contrainte résiduelle augmente.

Lorsque la température est inférieure à 400 ° C, l'acier est dans un état élastique et la vitesse de refroidissement n'a aucun effet significatif sur la contrainte résiduelle. Ainsi, au-dessus de 400â pour ralentir le refroidissement, en dessous de 400â peut être froid plus rapidement, si nécessaire, peut être isotherme entre 400-450â pendant une période de temps, réduira la différence de température interne et externe dans l'état élastoplastique du forgeage, est propice à la réduction de la contrainte résiduelle. Pour certaines pièces forgées importantes, la valeur de la contrainte résiduelle doit être inférieure à 10 % de la limite d'élasticité.

Un refroidissement lent au-dessus de 400 ° C produira le deuxième type de fragilité de revenu pour certains aciers. En général, le traitement thermique de petite et moyenne taille, afin d'éviter la fragilité du revenu, le forgeage après revenu doit être refroidi dans de l'huile ou de l'eau. Cependant, cette méthode ne convient pas aux gros articles. Pour les grandes pièces, comptez principalement sur l'alliage, la réduction de la teneur en phosphore et d'autres éléments nocifs dans les méthodes de désoxydation de l'acier et du carbone sous vide pour réduire ou même éliminer la fragilité de trempe, et utilisez rarement la méthode de refroidissement rapide, afin d'éviter les contraintes excessives causées par fissuration de la pièce.