Quelles sont les utilisations de l'équipement de chauffage de presse à forger pour forger des pièces forgées de bouts de tuyaux ?

2024-10-30

Quelles sont les utilisations de l'équipement de chauffage de presse à forger pour forger des pièces forgées de bouts de tuyaux ?

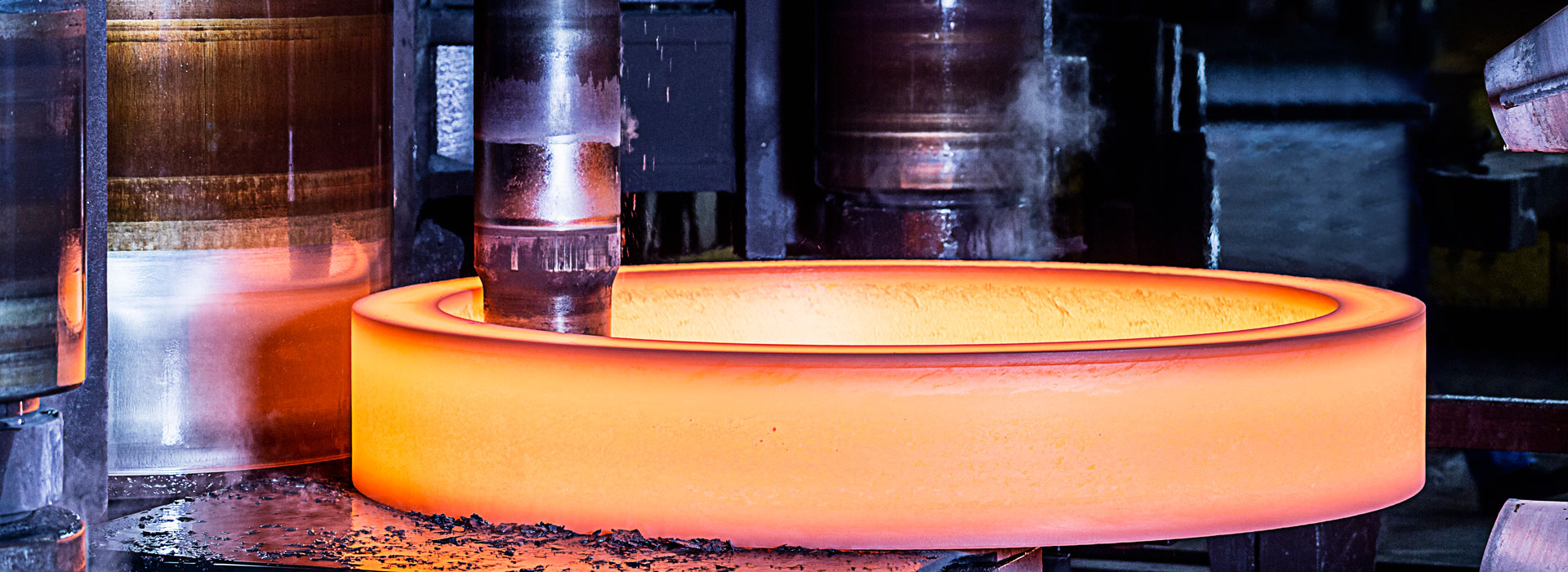

L'équipement de chauffage de forgeage est un équipement important dansforgerproduction. La qualité du chauffage a un grand impact sur la satisfaction des exigences du processus de forgeage, l'amélioration de la qualité des pièces forgées, la réduction du coût de production du forgeage, l'utilisation rationnelle de l'énergie, la protection de l'environnement, l'amélioration des conditions de travail et la réalisation d'une production civilisée. Par exemple : moins ou pas de technologie de chauffage par oxydation n'est adoptée, c'est une raison importante pour le développement du forgeage de précision ; Les pièces forgées de grande taille affectent souvent la production en raison de la faible qualité de chauffage ; Certaines usines sont devenues le maillon faible du développement de la production de l'ensemble de l'usine en raison d'une technologie de chauffage arriérée ; Certaines usines ne disposent pas d'un système de chauffage scientifique, bien que la précision de la surface de la production de pièces forgées réponde aux exigences, mais l'organisation métallographique interne ne répond pas aux normes techniques, certaines usines en raison d'un équipement de chauffage arriéré, gaspillent beaucoup de carburant et polluent gravement l'environnement. Par conséquent, avec les progrès de la science et de la technologie et le développement du processus de forgeage, avec les exigences urgentes en matière d'économie d'énergie et de protection de l'environnement, il est de plus en plus urgent d'améliorer rapidement le niveau des équipements de chauffage de forge.

Le chauffage de forgeage consiste à augmenter la température du métal, à augmenter la plasticité du métal, à réduire la résistance à la déformation, à atteindre l'objectif de rendre le métal facile à forger et à réduire considérablement la consommation d'énergie de traitement de forgeage. Chauffer le métal à une certaine température peut également éliminer les contraintes internes du métal, modifier l'organisation interne du métal et améliorer la qualité du forgeage des bouts de tuyaux. Par conséquent, le chauffage du forgeage est une partie importante de la production de forgeage.

Le forgeage des poudres est un processus qui combine la métallurgie des poudres et le forgeage de précision pour tirer pleinement parti des avantages des deux. Il peut produire des pièces structurelles de haute qualité, de haute précision et de forme complexe en grandes quantités à faible coût et avec une efficacité de production élevée. Le processus de forgeage de poudre a retenu l’attention de presque tous les pays industrialisés. Le forgeage de poudre, selon la classification des processus, peut généralement être divisé en forgeage de poudre, forgeage par frittage, frittage de forgeage et forgeage à froid de poudre.

Le développement de la technologie de forgeage des poudres est très rapide et de nouvelles méthodes de traitement continuent d’émerger. Tels que la méthode de forgeage en vrac, la méthode de forgeage de granulés, la méthode de forgeage par pulvérisation, la méthode de forgeage sans gaine de poudre, la méthode de forgeage isotherme de poudre, le forgeage de poudre superplastique, etc. De plus, les méthodes de formation de poudre sont les suivantes : pressage isostatique à chaud de poudre, extrusion à chaud de poudre, laminage oscillant de poudre, filage de poudre, extrusion continue de poudre, laminage de poudre, formage par injection de poudre, formage explosif de poudre, etc.

La conception de la billette de préformage est basée sur les exigences de poids, de densité, de forme et de taille du forgeage, la conception de la densité, de la forme et de la taille des billettes de préformage. Le principe le plus fondamental est qu'il favorise la matrice compacte et complète de l'ébauche préformée pendant le forgeage, et l'ébauche préformée doit avoir un écoulement plastique transversal important autant que possible avant la matrice complète. Cependant, la quantité de déformation plastique avant le remplissage de la cavité du moule ne peut pas être supérieure à la valeur limite de plasticité autorisée pour la billette préformée. De plus, il faut considérer que lorsque l'ébauche préformée est remplie de la cavité du moule, l'état de contrainte de chaque pièce doit être dans la mesure du possible dans l'état de contrainte de compression à trois voies pour éviter ou réduire l'état de contrainte de traction.

La densité est le paramètre de base des billettes préformées. En fonction de la densité de la billette de préformage et de la qualité du forgeage, le volume de la billette de préformage est obtenu, puis la hauteur et la taille radiale de la billette de préformage sont déterminées en fonction du rapport hauteur/diamètre de la billette de préformage. Ceci est utilisé comme base pour la conception de la taille de la matrice.

La densité finale des pièces forgées en poudre est principalement déterminée par la déformation du forgeage et a généralement peu de relation avec la densité de l'ébauche préformée. La sélection de la densité des billettes préformées considère principalement que la billette préformée doit avoir une résistance suffisante pour garantir que le processus de transmission entre les processus de production n'est pas endommagé et que la forme est complète. Pour cette raison, la densité de l'ébauche préformée après pressage à froid est d'environ 80 % de la densité théorique.