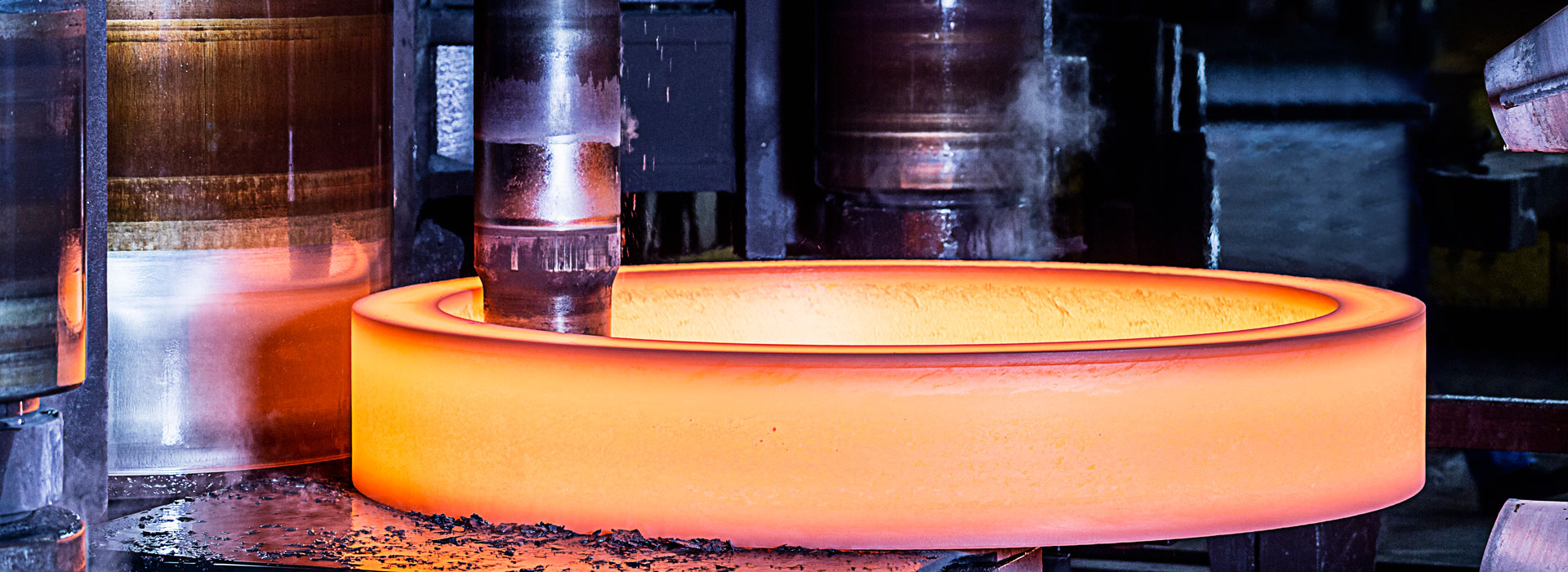

forgeage de tongxin

2023-08-11

Forgeageest une méthode de traitement qui utilise des machines de forgeage pour exercer une pression sur des billettes métalliques afin de produire une déformation plastique afin d'obtenir des pièces forgées avec certaines propriétés mécaniques, certaines formes et tailles, et est l'un des deux composants du forgeage (forgeage et estampage). Grâce au forgeage, il est possible d'éliminer le métal lors du processus de fusion des défauts lâches et autres, d'optimiser la microstructure et, en raison de la préservation de la ligne d'écoulement complète du métal, les propriétés mécaniques des pièces forgées sont généralement meilleures que celles des mêmes. matériel. Pour les pièces importantes soumises à des charges élevées et à des conditions de travail difficiles dans les machines associées, les pièces forgées sont principalement utilisées en plus des plaques, des profilés ou des pièces soudées de formes simples qui peuvent être laminées.

Température de déformation

La température initiale de recristallisation de l'acier est d'environ 727°C, mais 800°C est généralement utilisée comme ligne de division, une température supérieure à 800°C est un forgeage à chaud ; Entre 300 et 800°C on parle de forgeage à chaud ou de forgeage semi-chaud.

La façon dont le stock évolue

Selon le mouvement de la billette, le forgeage peut être divisé en forgeage libre, refoulement, extrusion, matriçage, matriçage fermé, forgeage à tête fermée.

1. Forgeage gratuit. Utilisez la force d'impact ou la pression pour déformer le métal entre le fer supérieur et inférieur (bloc d'enclume) afin d'obtenir les pièces forgées requises, principalement le forgeage manuel et le forgeage mécanique de deux types.

2. Forgeage. Le matriçage est divisé en matriçage ouvert et matriçage fermé. L'ébauche métallique est comprimée et déformée dans la matrice de forgeage avec une certaine forme pour obtenir un forgeage, qui peut être divisé en frappe à froid, forgeage au rouleau, forgeage radial et extrusion, etc.

3, forgeage à matrice fermée et forgeage à tête fermée car il n'y a pas de flash, le taux d'utilisation des matériaux est élevé. Il est possible de finir des pièces forgées complexes avec un ou plusieurs processus. Puisqu'il n'y a pas de bavure, les pièces forgées ont une zone de force réduite et la charge requise est également réduite. Cependant, il convient de noter que l'ébauche ne peut pas être complètement limitée, il est donc nécessaire de contrôler strictement le volume de l'ébauche, de contrôler la position relative de la matrice de forgeage et de mesurer la matrice de forgeage, et de s'efforcer de réduire l'usure du matrice de forgeage.

Le mouvement de la matrice de forgeage

Selon le mode de mouvement de la matrice de forgeage, le forgeage peut être divisé en forgeage pivotant, forgeage pivotant, forgeage au rouleau, laminage à cales croisées, laminage en anneau et laminage diagonal. Forgeage rotatif, forgeage rotatif et forgeage

La première presse hydraulique de forgeage sous pression pour l'aviation lourde de 400 MN (40 000 tonnes) de Chine

La bague peut également être finie par forgeage de précision. Afin d'améliorer le taux d'utilisation des matériaux, le forgeage par laminage et le laminage croisé peuvent être utilisés comme premier processus de matériaux minces. Le forgeage rotatif, comme le forgeage libre, est également formé localement et son avantage est qu'il peut être formé lorsque la force de forgeage est faible par rapport à la taille du forgeage. Cette méthode de forgeage, y compris le forgeage libre, étend le matériau depuis la surface de la matrice jusqu'à la surface libre lors du traitement. Il est donc difficile de garantir la précision, de sorte que la direction du mouvement de la matrice de forgeage et la séquence de forgeage rotatif sont contrôlées par l'ordinateur, et la forme complexe et les produits de haute précision peuvent être obtenus avec une force de forgeage inférieure, comme la production de nombreuses variétés et d'aubes de turbine de grande taille et d'autres pièces forgées.

Le mouvement et la liberté du moule de l'équipement de forgeage sont incohérents, selon les caractéristiques de la limite inférieure de déformation du point mort, l'équipement de forgeage peut être divisé sous les quatre formes suivantes :

1, forme de force de forgeage limite: presse hydraulique à curseur à entraînement direct hydraulique.

2, mode de limitation quasi-course : mécanisme de bielle à manivelle d'entraînement hydraulique de la presse hydraulique.

3, mode de limitation de course : manivelle, bielle et mécanisme de cale pour entraîner la presse mécanique coulissante.

4, mode de limitation d'énergie : utilisation du mécanisme en spirale de la vis et de la presse à friction.

Presse hydraulique de matriçage à air lourd pour test à chaud

Afin d'obtenir une grande précision, il convient de veiller à éviter toute surcharge au point mort bas, à contrôler la vitesse et la position du moule. Parce que ceux-ci auront un impact sur les tolérances de forgeage, la précision de la forme et la durée de vie des matrices de forgeage. De plus, afin de maintenir la précision, il convient également de prêter attention au réglage du jeu de la glissière, à la garantie de la rigidité, au réglage du point mort bas et à l'utilisation du dispositif de transmission auxiliaire.

La façon dont le curseur se déplace

Il existe également un mouvement vertical et horizontal du curseur (pour le forgeage de pièces minces, le refroidissement par lubrification et la production à grande vitesse de pièces forgées), l'utilisation de dispositifs de compensation peut être

Forge avec succès des premiers produits à gros disques

Pour augmenter le mouvement dans d’autres directions. Les méthodes ci-dessus sont différentes et la force de forgeage requise, le processus, l'utilisation des matériaux, le rendement, la tolérance dimensionnelle et les méthodes de lubrification et de refroidissement sont également des facteurs qui affectent le niveau d'automatisation.

Forger du bois

Les matériaux de forgeage sont principalement l'acier au carbone et l'acier allié composé de divers composants, suivis de l'aluminium, du magnésium, du cuivre, du titane et de leurs alliages. L'état d'origine du matériau est la barre, le lingot, la poudre métallique et le métal liquide. Le rapport entre la surface de la section transversale du métal avant déformation et la surface de la section transversale après déformation est appelé taux de forgeage. Le choix correct du rapport de forgeage, de la température de chauffage et du temps de maintien raisonnables, de la température de forgeage initiale et finale raisonnables, de la quantité de déformation raisonnable et de la vitesse de déformation ont d'excellentes relations pour améliorer la qualité du produit et réduire les coûts.

Généralement, les pièces forgées de petite et moyenne taille utilisent des barres rondes ou carrées comme ébauche. La structure du grain et les propriétés mécaniques de la barre sont uniformes et bonnes, la forme et la taille sont précises, la qualité de surface est bonne et il est facile d'organiser une production de masse. Tant que la température de chauffage et les conditions de déformation sont raisonnablement contrôlées, aucune déformation de forgeage importante n'est requise pour forger de bonnes pièces forgées.

Le lingot n’est utilisé que pour les grandes pièces forgées. Le lingot est une structure coulée avec un grand cristal en forme de colonne et un centre lâche. Par conséquent, le cristal colonnaire doit être brisé en grains fins par une déformation plastique importante et un compactage lâche afin d'obtenir une excellente structure métallique et des propriétés mécaniques.

Les pièces forgées en poudre peuvent être réalisées en pressant et en cuisant des préformes de métallurgie des poudres dans des conditions chaudes par matriçage sans bords de bavure. La poudre de forgeage est proche de la densité des pièces de forgeage générales, possède de bonnes propriétés mécaniques et une haute précision, ce qui peut réduire le processus de découpe ultérieur. Les pièces forgées en poudre ont une organisation interne uniforme et aucune ségrégation et peuvent être utilisées pour fabriquer de petits engrenages et autres pièces. Cependant, le prix de la poudre est beaucoup plus élevé que celui des barres générales et son utilisation en production est soumise à certaines restrictions. ,

En appliquant une pression statique au métal liquide coulé dans la matrice, il peut se solidifier, se cristalliser, s'écouler, se déformer plastiquement et se former sous l'action de la pression, et la forme et les performances souhaitées du matriçage peuvent être obtenues. Le matriçage en métal liquide est une méthode de formage entre le moulage sous pression et le matriçage, qui est particulièrement adaptée aux pièces complexes à parois minces difficiles à former en forgeage général.

Des matériaux de forgeage en plus des matériaux habituels, tels que divers composants d'acier au carbone et d'acier allié, suivis par l'aluminium, le magnésium, le cuivre, le titane et d'autres alliages, le superalliage à base de fer, le superalliage à base de nickel, l'alliage de déformation de superalliage à base de cobalt sont également forgés ou laminé pour terminer, mais ces alliages en raison de leur zone plastique relativement étroite, la difficulté de forgeage sera donc relativement grande. La température de chauffage, la température d'ouverture de forgeage et la température finale de forgeage de différents matériaux ont des exigences strictes.

Flux de processus

Différentes méthodes de forgeage ont différents processus, dans lesquels le processus de forgeage à chaud est le plus long, l'ordre général est le suivant : forgeage, découpage à blanc ; Chauffage des billettes de forgeage ; Préparation au laminage ; Forgeage et formage ; Garniture; Perforation; Rectifier; Inspection intermédiaire, inspection de la taille des pièces forgées et des défauts de surface ; Traitement thermique des pièces forgées pour éliminer les contraintes de forgeage et améliorer les performances de coupe du métal ; Nettoyage, principalement pour éliminer l'oxyde de surface ; Rectifier; Inspection, pièces forgées générales pour passer par l'inspection de l'apparence et de la dureté, pièces forgées importantes également par l'analyse de la composition chimique, les propriétés mécaniques, les contraintes résiduelles et d'autres tests et tests non destructifs.

ce sont les produits de la société de forgeage de précision tongxin