Comment une usine de forge réduit-elle la consommation d'énergie

2022-11-15

La consommation énergétique deforgerusine en cours de forgeage est principalement la consommation de carburant. La plupart des fabricants utilisent le gaz naturel, qui est la principale consommation d'énergie dans la production des usines de forgeage. La consommation de carburant représente plus de 80 % de toute la consommation d'énergie dans une usine de forgeage. Il est d'une grande importance pour l'usine de forgeage de réduire la consommation du four de forgeage. Les mesures couramment utilisées sont :

1. Utilisez une source de chaleur raisonnable :

La plupart des industriels utilisent le gaz naturel, qui est bon marché, subventionné et moins polluant depuis longtemps.

2, l'utilisation du type de four de chauffage avancé

La technologie de combustion et de contrôle d'impulsions à haute vitesse régénérative numérique et la technologie de combustion et de contrôle d'impulsions régénératives de carburant continu sont adoptées dans le four de chauffage au gaz pour les ébauches et les pièces forgées. En revanche, le mode de combustion du préchauffeur d'air à brûleur à grande vitesse conventionnel est appliqué au four de forgeage à haute température, le taux d'économie d'énergie est aussi élevé que 50% et l'uniformité de la température du four est contrôlée entre ± 10 â. Dans le four de traitement thermique à moyenne et basse température, le taux d'économie d'énergie peut atteindre 30 à 50 % et l'uniformité de la température du four est contrôlée entre ± 5 â.

3, en utilisant le processus de chargement du four à matériau chaud :

Le four de chargement à chaud est une mesure d'économie d'énergie efficace pour chauffer les grandes pièces forgées. Le chauffage du four dans l'atelier de forgeage est généralement contrôlé à plus de 600 â. Comparé au four d'alimentation à froid, peut économiser 40 à 45% d'énergie, en même temps peut économiser du temps de chauffage, réduire le nombre de configurations de chauffage, améliorer l'efficacité de la production.

4. Technologie de récupération de la chaleur résiduelle

La température des gaz d'échappement dans le four à combustible est aussi élevée que 600-1200 â, et la chaleur évacuée représente 30 à 70 % de la chaleur totale. La récupération et l'utilisation de cette partie de la chaleur est un moyen important d'économiser de l'énergie dans l'atelier de forge. À l'heure actuelle, la principale méthode d'utilisation consiste à utiliser un préchauffeur, c'est-à-dire à utiliser la chaleur résiduelle des gaz de combustion pour chauffer l'air de combustion et le gaz combustible. Alors que le pays promeut vigoureusement la conservation de l'énergie et la réduction des émissions, l'application de la technologie secondaire de récupération et d'utilisation de la chaleur perdue dans l'industrie du forgeage sera de plus en plus étendue.

1. Utilisez une source de chaleur raisonnable :

La plupart des industriels utilisent le gaz naturel, qui est bon marché, subventionné et moins polluant depuis longtemps.

2, l'utilisation du type de four de chauffage avancé

La technologie de combustion et de contrôle d'impulsions à haute vitesse régénérative numérique et la technologie de combustion et de contrôle d'impulsions régénératives de carburant continu sont adoptées dans le four de chauffage au gaz pour les ébauches et les pièces forgées. En revanche, le mode de combustion du préchauffeur d'air à brûleur à grande vitesse conventionnel est appliqué au four de forgeage à haute température, le taux d'économie d'énergie est aussi élevé que 50% et l'uniformité de la température du four est contrôlée entre ± 10 â. Dans le four de traitement thermique à moyenne et basse température, le taux d'économie d'énergie peut atteindre 30 à 50 % et l'uniformité de la température du four est contrôlée entre ± 5 â.

3, en utilisant le processus de chargement du four à matériau chaud :

Le four de chargement à chaud est une mesure d'économie d'énergie efficace pour chauffer les grandes pièces forgées. Le chauffage du four dans l'atelier de forgeage est généralement contrôlé à plus de 600 â. Comparé au four d'alimentation à froid, peut économiser 40 à 45% d'énergie, en même temps peut économiser du temps de chauffage, réduire le nombre de configurations de chauffage, améliorer l'efficacité de la production.

4. Technologie de récupération de la chaleur résiduelle

La température des gaz d'échappement dans le four à combustible est aussi élevée que 600-1200 â, et la chaleur évacuée représente 30 à 70 % de la chaleur totale. La récupération et l'utilisation de cette partie de la chaleur est un moyen important d'économiser de l'énergie dans l'atelier de forge. À l'heure actuelle, la principale méthode d'utilisation consiste à utiliser un préchauffeur, c'est-à-dire à utiliser la chaleur résiduelle des gaz de combustion pour chauffer l'air de combustion et le gaz combustible. Alors que le pays promeut vigoureusement la conservation de l'énergie et la réduction des émissions, l'application de la technologie secondaire de récupération et d'utilisation de la chaleur perdue dans l'industrie du forgeage sera de plus en plus étendue.

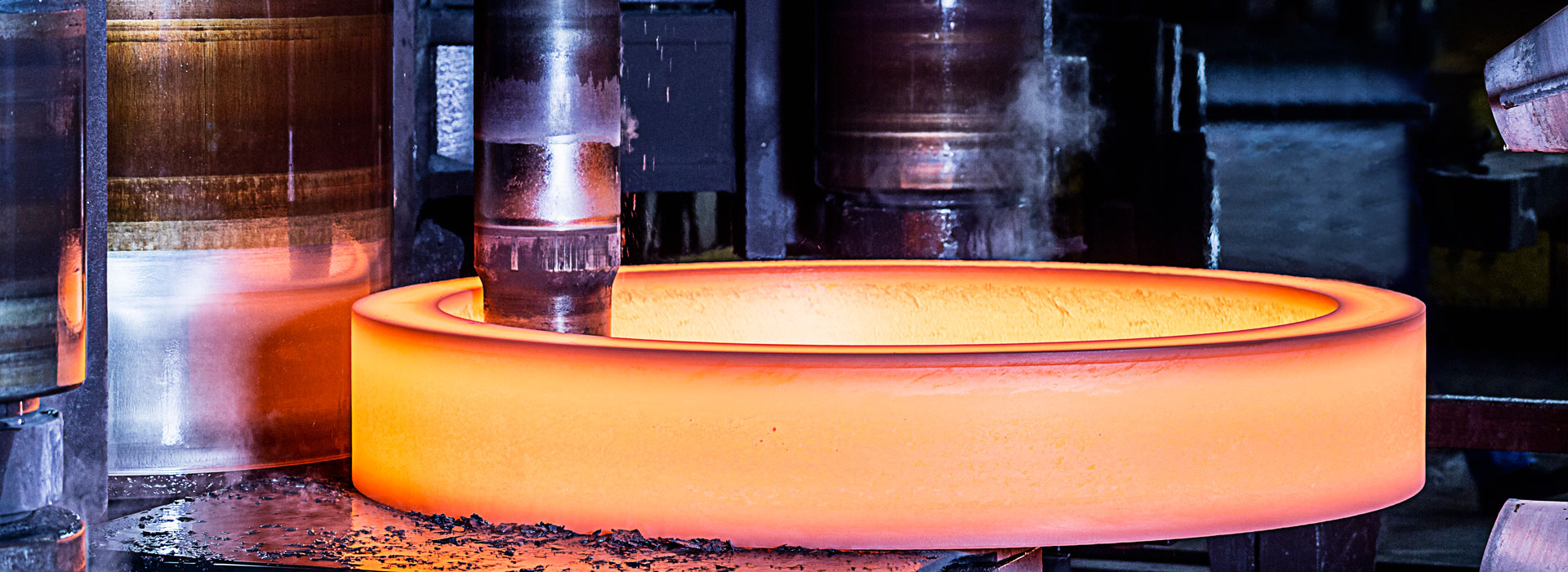

il s'agit de forger la ligne de production de la société de forgeage de précision tongxin :

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy