Un aperçu spécifique des pièces forgées

2022-11-07

Forgerest une branche importante de l'usinage plastique. C'est l'utilisation de la plasticité des matériaux, avec l'aide d'une force externe pour produire une déformation plastique, obtenir la forme, la taille et certaines propriétés organisationnelles requises des pièces forgées.

La transformation du plastique est traditionnellement divisée en deux catégories principales. L'un est la production de matières premières (telles que des tubes, des plaques, des types, des tiges), le traitement à base de matières premières est appelé traitement primaire du plastique. L'autre est la production de pièces et de leurs ébauches (y compris les pièces forgées, les pièces d'emboutissage, etc.) principalement connue sous le nom de plasturgie secondaire. Parce que dans la plupart des cas, le traitement secondaire consiste à utiliser les matières premières fournies par le traitement primaire pour le retraitement, mais les grandes pièces forgées utilisent souvent des lingots comme matière première pour forger directement les pièces forgées, et le forgeage en poudre utilise la poudre comme matière première.

Selon les différentes matières premières utilisées, le traitement secondaire du plastique peut être divisé en formage en vrac et formage en feuille. Le premier utilise des barres et des blocs comme matières premières et la force est dans l'état de contrainte à trois voies, tandis que le second utilise des matériaux en feuille comme matière première et le processus de déformation est généralement analysé en fonction de l'état de contrainte plane.

Il ressort de l'analyse ci-dessus que le forgeage appartient au traitement plastique secondaire et que le mode de déformation est le formage volumétrique.

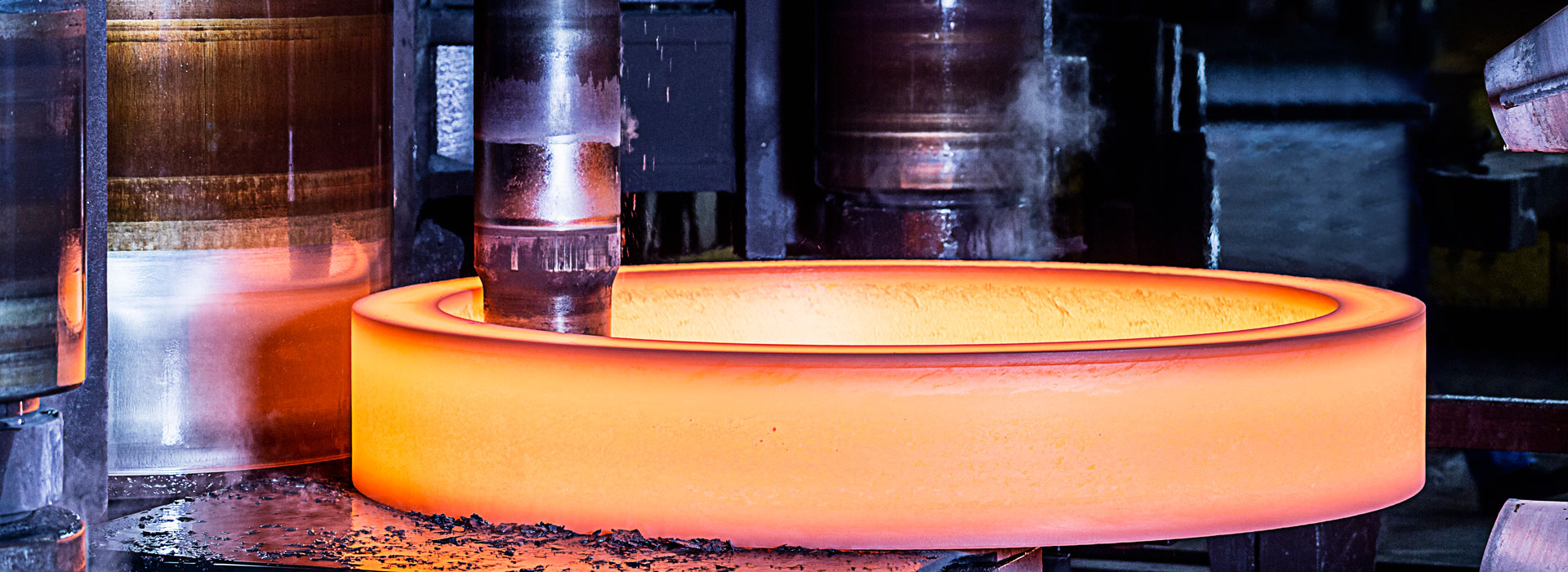

Comme on peut le voir sur la figure 1, l'objectif fondamental de tout processus de forgeage est d'obtenir des pièces forgées avec une forme, une taille et des propriétés organisationnelles internes qualifiées qui répondent aux exigences du dessin. Il existe deux conditions de base pour le formage, l'une est que le matériau peut supporter la quantité de déformation requise sans destruction au cours du processus de déformation, et l'autre est les conditions de force, c'est-à-dire l'équipement à travers le moule jusqu'à la pièce pour appliquer suffisamment distribution de force large et spéciale. C'est une tâche importante pour les forgerons de créer des conditions, d'optimiser le processus technologique et de produire les pièces forgées combinées.

Le choix du processus de forgeage est flexible et varié, rien que pour le processus de formage, le même matriçage peut être complété par différents équipements ou différentes méthodes. Par exemple, si la bielle est formée sur le marteau de forgeage, l'ébauche est étirée, laminée, préforgée et forgée définitivement dans la même paire de matrices. Si une presse mécanique est utilisée pour le matriçage, un forgeage par laminage est requis à l'avance. S'il est produit par la méthode de formage par laminage, les pièces qualifiées peuvent être obtenues en ajoutant une procédure de mise en forme après le forgeage de précision.

Un autre exemple est le forgeage à froid multiposte d'un arbre d'échelle (voir Figure 2). Pour un même forgeage, il peut y avoir différentes voies de traitement et différentes ébauches, et par conséquent les processus intermédiaires sont différents. Certains d'entre eux incluent l'extrusion vers l'avant (F sur la figure) et certains utilisent le refoulement (U sur la figure)0, qui nécessite des forces de déformation différentes. La différence de durée de vie du moule est également plus grande.

Lorsque les conditions de l'équipement (telles que le tonnage, etc.) sont fixes, il n'y a pas autant d'options disponibles. Lorsque les propriétés et les spécifications des matières premières sont fixes, toutes les options de la figure ne peuvent pas être appliquées.

Sous le principe d'assurer l'apparence et la qualité interne et la productivité du produit, le point de départ fondamental du choix du schéma de processus de formage doit être considéré comme une bonne efficacité économique, en particulier :

1. Économisez les matières premières. Le formage quasi libre ou le formage quasi net (c'est-à-dire moins de découpe sans formage) est utilisé dans la mesure du possible.

2. Réduire la consommation d'énergie. Nous pouvons non seulement regarder la consommation d'énergie d'un certain processus, mais aussi regarder la consommation d'énergie totale. Au début, il semble que la consommation d'énergie du forgeage à froid sera réduite car le processus de chauffage est omis, mais la consommation d'énergie du traitement d'adoucissement avant le forgeage à froid et le recuit entre les processus doivent également être pris en compte. L'utilisation d'acier non trempé et la déformation par la chaleur résiduelle et le traitement thermique sont des procédés d'économie d'énergie.

3, réduire la force de déformation. Essayez d'utiliser une méthode de formage économe en main-d'œuvre, qui peut non seulement réduire le tonnage de l'équipement, mais également réduire l'investissement initial. Cela peut également améliorer la durée de vie du moule. C'est pourquoi le formage rotatif a été largement utilisé ces dernières années.

4. Bonne stabilité du processus. Un bon processus doit être démontré dans la réalisation d'une production continue à long terme, sans poursuivre délibérément un seul indice élevé (comme moins de passes, une grande déformation par passe), mais conduire à un faible rendement ou à un moule souvent cassé.

La transformation du plastique est traditionnellement divisée en deux catégories principales. L'un est la production de matières premières (telles que des tubes, des plaques, des types, des tiges), le traitement à base de matières premières est appelé traitement primaire du plastique. L'autre est la production de pièces et de leurs ébauches (y compris les pièces forgées, les pièces d'emboutissage, etc.) principalement connue sous le nom de plasturgie secondaire. Parce que dans la plupart des cas, le traitement secondaire consiste à utiliser les matières premières fournies par le traitement primaire pour le retraitement, mais les grandes pièces forgées utilisent souvent des lingots comme matière première pour forger directement les pièces forgées, et le forgeage en poudre utilise la poudre comme matière première.

Selon les différentes matières premières utilisées, le traitement secondaire du plastique peut être divisé en formage en vrac et formage en feuille. Le premier utilise des barres et des blocs comme matières premières et la force est dans l'état de contrainte à trois voies, tandis que le second utilise des matériaux en feuille comme matière première et le processus de déformation est généralement analysé en fonction de l'état de contrainte plane.

Il ressort de l'analyse ci-dessus que le forgeage appartient au traitement plastique secondaire et que le mode de déformation est le formage volumétrique.

Comme on peut le voir sur la figure 1, l'objectif fondamental de tout processus de forgeage est d'obtenir des pièces forgées avec une forme, une taille et des propriétés organisationnelles internes qualifiées qui répondent aux exigences du dessin. Il existe deux conditions de base pour le formage, l'une est que le matériau peut supporter la quantité de déformation requise sans destruction au cours du processus de déformation, et l'autre est les conditions de force, c'est-à-dire l'équipement à travers le moule jusqu'à la pièce pour appliquer suffisamment distribution de force large et spéciale. C'est une tâche importante pour les forgerons de créer des conditions, d'optimiser le processus technologique et de produire les pièces forgées combinées.

Le choix du processus de forgeage est flexible et varié, rien que pour le processus de formage, le même matriçage peut être complété par différents équipements ou différentes méthodes. Par exemple, si la bielle est formée sur le marteau de forgeage, l'ébauche est étirée, laminée, préforgée et forgée définitivement dans la même paire de matrices. Si une presse mécanique est utilisée pour le matriçage, un forgeage par laminage est requis à l'avance. S'il est produit par la méthode de formage par laminage, les pièces qualifiées peuvent être obtenues en ajoutant une procédure de mise en forme après le forgeage de précision.

Un autre exemple est le forgeage à froid multiposte d'un arbre d'échelle (voir Figure 2). Pour un même forgeage, il peut y avoir différentes voies de traitement et différentes ébauches, et par conséquent les processus intermédiaires sont différents. Certains d'entre eux incluent l'extrusion vers l'avant (F sur la figure) et certains utilisent le refoulement (U sur la figure)0, qui nécessite des forces de déformation différentes. La différence de durée de vie du moule est également plus grande.

Lorsque les conditions de l'équipement (telles que le tonnage, etc.) sont fixes, il n'y a pas autant d'options disponibles. Lorsque les propriétés et les spécifications des matières premières sont fixes, toutes les options de la figure ne peuvent pas être appliquées.

Sous le principe d'assurer l'apparence et la qualité interne et la productivité du produit, le point de départ fondamental du choix du schéma de processus de formage doit être considéré comme une bonne efficacité économique, en particulier :

1. Économisez les matières premières. Le formage quasi libre ou le formage quasi net (c'est-à-dire moins de découpe sans formage) est utilisé dans la mesure du possible.

2. Réduire la consommation d'énergie. Nous pouvons non seulement regarder la consommation d'énergie d'un certain processus, mais aussi regarder la consommation d'énergie totale. Au début, il semble que la consommation d'énergie du forgeage à froid sera réduite car le processus de chauffage est omis, mais la consommation d'énergie du traitement d'adoucissement avant le forgeage à froid et le recuit entre les processus doivent également être pris en compte. L'utilisation d'acier non trempé et la déformation par la chaleur résiduelle et le traitement thermique sont des procédés d'économie d'énergie.

3, réduire la force de déformation. Essayez d'utiliser une méthode de formage économe en main-d'œuvre, qui peut non seulement réduire le tonnage de l'équipement, mais également réduire l'investissement initial. Cela peut également améliorer la durée de vie du moule. C'est pourquoi le formage rotatif a été largement utilisé ces dernières années.

4. Bonne stabilité du processus. Un bon processus doit être démontré dans la réalisation d'une production continue à long terme, sans poursuivre délibérément un seul indice élevé (comme moins de passes, une grande déformation par passe), mais conduire à un faible rendement ou à un moule souvent cassé.

Il s'agit de pièces forgées de la société de forge tongxin :

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy