Comment éviter de forger une fissure?

2022-05-30

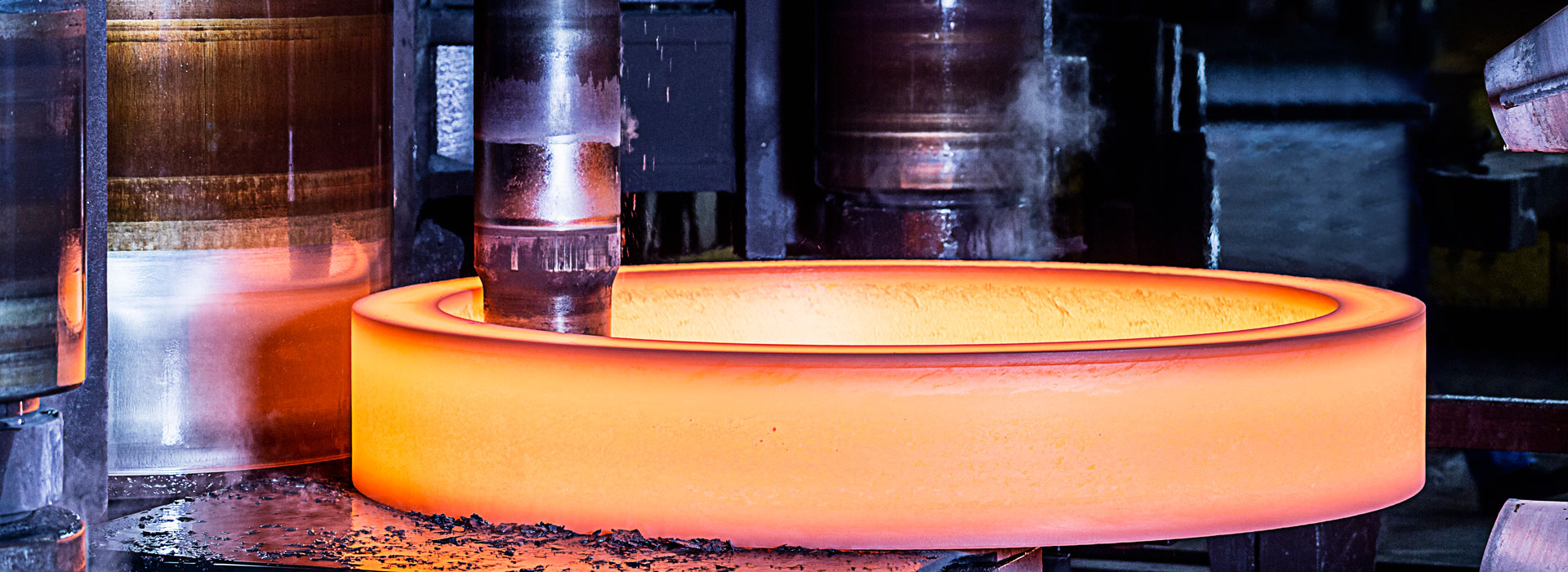

Les pièces forgées ne peuvent pas toutes tremper, et existent souvent dans les défauts métallurgiques les plus graves (tels que : bulle, inclusion, fissure de forgeage, ségrégation, point blanc, etc.), sous l'action de la contrainte du traitement thermique, avec ces défauts comme point de départ de la fissure, expansion lente jusqu'à finalement rupture brutale. De plus, dans la section transversale du rouleau, il n'y a souvent pas de point de départ de rupture évident sur la surface de rupture, qui ressemble à une coupe au couteau. C'est la caractéristique de la rupture provoquée par les matériaux fragiles sous l'action d'une contrainte thermique.

Pour les pièces forgées, la réalisation de trous centraux et le refroidissement de la surface et du centre ensemble peuvent déplacer la contrainte de traction maximale vers la couche intermédiaire, la valeur peut également être considérablement réduite, c'est donc l'un des moyens efficaces d'éviter les coupes transversales. Cependant, les défauts métallurgiques sont souvent exposés à la surface du trou central, ce qui a aussi ses inconvénients.

Afin d'éviter la fissure de forgeage, certaines contre-mesures doivent être prises. Les matières premières doivent être inspectées conformément aux normes et la teneur en éléments nocifs doit être strictement contrôlée. Lorsque certains éléments nocifs (tels que le bore) sont trop nombreux, la température de chauffage de forgeage peut être abaissée de manière appropriée.

Ce n'est qu'après le pelage ou le nettoyage de la meule que la pièce forgée peut être chauffée. Lors du chauffage, la température du four et la vitesse de chauffage doivent être contrôlées. Une teneur excessive en soufre dans le combustible doit être évitée lors du chauffage dans un four à flamme. En même temps, il ne doit pas être chauffé dans un milieu fortement oxydant, afin de ne pas diffuser d'oxygène dans les pièces forgées, de sorte que la plasticité des pièces forgées diminue.

Des précautions doivent être prises pour contrôler les températures de chauffage et de déformation. Lors du dessin, il convient de le frapper doucement au début, puis d'augmenter la quantité de déformation une fois que le tissu est correctement cassé et que la plasticité est améliorée. La déformation totale de chaque feu doit être contrôlée dans la plage de 30% à 70%, ne doit pas être au même endroit, doit utiliser la méthode de forgeage en spirale et doit être envoyée de la grosse tête à la queue. Pour les pièces forgées et les billettes intermédiaires à faible plasticité, un tampon plastique et un refoulement peuvent être utilisés. Les matrices doivent être préchauffées et bien lubrifiées pendant le forgeage et le matriçage.