Comment améliorer les performances des pièces forgées pour l'aviation en contrôlant la température et la pression

2025-06-20

Comment améliorer les performances des pièces forgées pour l'aviation en contrôlant la température et la pression

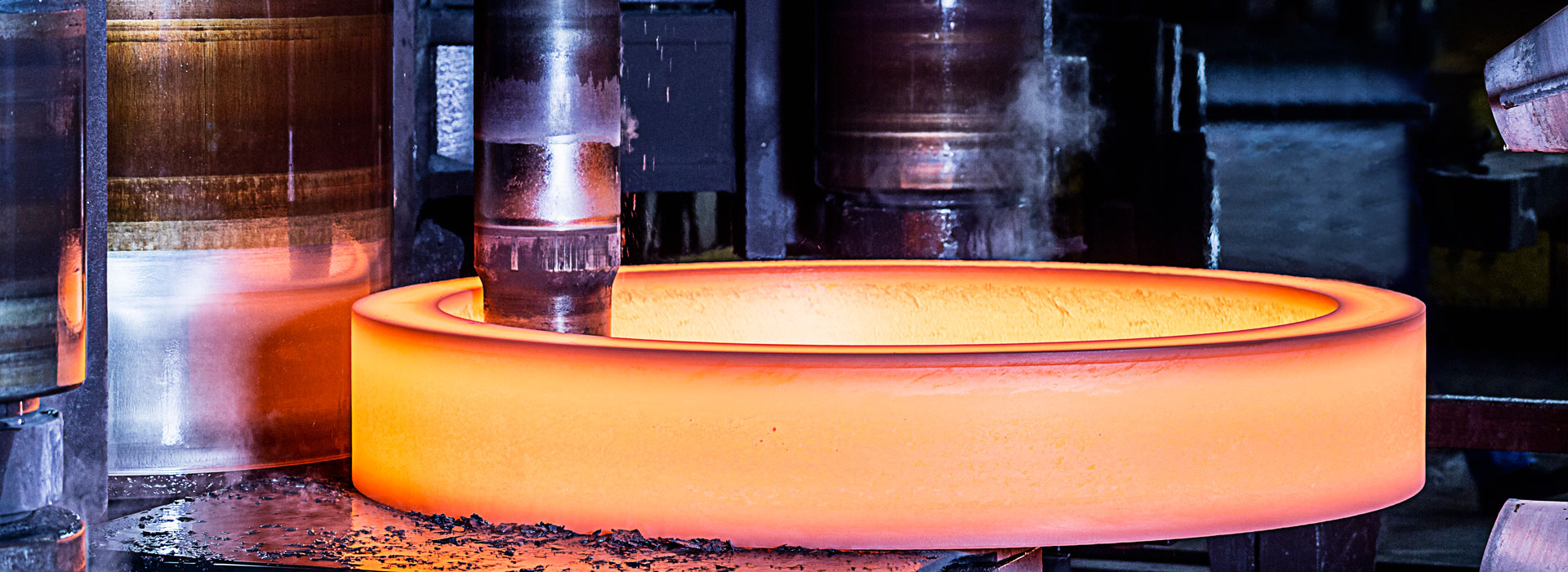

Les pièces forgées pour l'aviation sont des composants clés de la « structure » des avions et elles ont pour mission principale de transmettre des charges et de résister à des températures et des contraintes extrêmes. Dans l'environnement de service difficile de haute température, haute pression et contrainte élevée, ces composants clés ont mis en avant des exigences presque strictes en matière d'uniformité de la structure interne, d'absence de défauts et de cohérence des performances du matériau. La technologie de forgeage de précision, avec sa capacité à contrôler avec précision les paramètres de température et de pression, est en train de devenir l’approche fondamentale du processus pour façonner les excellentes performances des pièces forgées pour l’aviation.

Contrôle précis de la température : le « bâton » de l'évolution des matériaux lorsforger

La température est la variable centrale qui affecte le comportement de déformation plastique et l’évolution microstructurale des métaux. La technologie de forgeage de précision pose les bases de l’optimisation des performances des matériaux grâce à un contrôle strict de la température :

Fenêtre de température de déformation précise : pour différents matériaux (tels que les alliages de titane, les alliages à haute température, les aciers à ultra haute résistance et les alliages d'aluminium), le forgeage de précision définit une plage de température spécifique. Par exemple, les alliages de titane sont souvent forgés à proximité ou en dessous du point de transformation de la phase β afin de contrôler avec précision la proportion et la morphologie de la phase α primaire, ce qui est crucial pour la résistance finale et la ténacité à la rupture. Un écart par rapport à la fenêtre de température optimale peut entraîner une plasticité insuffisante, des fissures ou un grossissement de la structure.

Préchauffage du moule et contrôle constant de la température : La température du moule affecte directement la qualité de la surface et l’uniformité de la déformation du forgeage. Le forgeage de précision utilise un préchauffage précis du moule (souvent jusqu'à des centaines de degrés Celsius) et des systèmes de température constante en ligne (tels que le chauffage par induction et la circulation d'huile chaude) pour éviter les fissures sur la surface du forgeage dues au contact avec le moule froid et réduire le gradient de température pendant la déformation pour assurer l'uniformité de l'organisation.

Stratégie de chauffage et de refroidissement par gradient : pour les pièces forgées de formes complexes ou de grandes tailles, mettez en œuvre des stratégies de chauffage par zone ou de refroidissement par gradient. Par exemple, dans le forgeage de disques de turbine, différentes vitesses de chauffage ou de refroidissement peuvent être utilisées pour la jante et le moyeu afin de coordonner la déformation et d'optimiser la granulométrie et la répartition de la phase de précipitation dans différentes zones.

Gestion de la température finale de forgeage : contrôlez strictement la température à la fin du forgeage, ce qui affecte le degré de recristallisation dynamique, la taille des grains et la réponse ultérieure au traitement thermique. Le forgeage de précision optimise le taux de déformation et la conception des étapes du processus pour garantir que la température finale de forgeage se situe dans la plage cible, créant ainsi les conditions permettant d'obtenir une organisation idéale.

Un contrôle précis de la pression : un « couteau à découper » pour façonner une organisation idéale et une morphologie sans défaut

Un contrôle précis de la pression (vitesse de déformation, état de contrainte) détermine directement le comportement d'écoulement, le degré de densification et les caractéristiques de microstructure du métal :

Contrôle du taux de déformation : les équipements de forgeage de précision (tels que les presses servo, les presses hydrauliques de forgeage isotherme) peuvent contrôler avec précision la vitesse de chargement et le temps de maintien. Des taux de déformation plus faibles (tels que le forgeage isotherme) donnent au matériau un temps de diffusion et de recristallisation suffisant, ce qui est particulièrement adapté aux matériaux difficiles à déformer (tels que les alliages à haute température à base de nickel), et peut affiner considérablement les grains, améliorer l'uniformité de l'organisation et réduire la résistance à la déformation. Des vitesses de déformation élevées peuvent être utilisées dans des étapes de formage spécifiques.

Optimisation de l'état de contrainte multidirectionnelle : grâce à la conception du moule et à la technologie de pression multidirectionnelle (telle que le matriçage multidirectionnel), un état de contrainte plus favorable est créé à l'intérieur du forgeage. Cela peut non seulement fermer efficacement les minuscules pores d'origine à l'intérieur du matériau (relâchement de guérison), améliorer considérablement la densité et les performances en fatigue ; il peut également favoriser l'écoulement du métal dans les zones difficiles à déformer, réaliser un formage précis de structures complexes (telles que des cylindres de train d'atterrissage d'avion avec des cavités intérieures) et réduire l'usinage ultérieur.

Formation isostatique de forme presque nette : combinée à la conception de boîtes et à la technologie de pressage isostatique à chaud (HIP), la densification finale des pièces forgées de forme presque nette est obtenue dans un environnement de gaz inerte à haute température et haute pression. Cela peut éliminer presque complètement les micro-défauts internes et maximiser le potentiel de performance des matériaux, et est souvent utilisé dans les pièces rotatives clés des moteurs.

Garantie d'une répartition uniforme de la pression : la conception précise du moule et l'optimisation de la simulation par éléments finis garantissent que la pression est répartie uniformément dans les zones clés du forgeage lors de la déformation, évitant ainsi les surcharges locales conduisant au pliage et à la fissuration, ou les sous-charges conduisant à un remplissage insuffisant et à une structure grossière.

Symphonie synergique du contrôle de la température et du contrôle de la pression : réaliser un saut qualitatif en termes de performances

Le contrôle de la température et de la pression n’est en aucun cas isolé. Le cœur du forgeage de précision réside dans l’optimisation coordonnée des deux :

Effet de couplage thermomécanique : l'application d'une pression précise (taux de déformation) à une température spécifique peut activer des mécanismes de déformation spécifiques (tels que la recristallisation dynamique et l'écoulement superplastique). Par exemple, un forgeage précis à température et pression contrôlées dans la région biphasée α+β de l'alliage de titane peut affiner la structure lamellaire α ou obtenir une structure à double état, améliorant considérablement les propriétés mécaniques globales.

Contrôle des défauts et affinement de la microstructure : le champ de température optimisé (chauffage uniforme) combiné à un contrôle précis de la vitesse de déformation et à une pression multidirectionnelle peut supprimer au maximum l'initiation des vides et des fissures, favoriser la recristallisation dynamique et obtenir une microstructure à grains ultrafins. Par exemple, la granulométrie du disque du compresseur haute pression d'un moteur d'avion peut atteindre le grade ASTM 10 ou supérieur grâce à un forgeage isotherme de précision, améliorant considérablement la résistance à la fatigue par cycles élevés.

Personnalisation des performances : en fonction des exigences fonctionnelles des différentes parties de la pièce forgée, la conception du « gradient de performances » est obtenue grâce à des stratégies locales de contrôle de la température et de la pression (telles que le refroidissement de la zone de matrice et le chargement local). Par exemple, les pièces forgées de joints d'avions peuvent obtenir des grains plus fins et une résistance plus élevée dans les zones à fortes contraintes, tout en garantissant une bonne ténacité dans la zone de connexion.