La façon dont le processus de forgeage se déroule selon son modal

2024-05-14

La pièce forgée est déformée pendant le processus de forgeage à froid et est écrouie, provoquant leforgermourir pour supporter une lourde charge. Pour cela, une matrice de forgeage à haute résistance est nécessaire et un film lubrifiant dur empêche l'usure et l'adhérence. De plus, afin d'éviter la fissuration du flan, un recuit intermédiaire est nécessaire pour assurer la capacité de déformation requise. Afin de conserver une bonne lubrification, le flan peut être phosphaté. En raison du traitement continu des barres et du fil machine, il est actuellement impossible de lubrifier la section transversale, c'est pourquoi la possibilité d'utiliser la méthode de lubrification par phosphatation est à l'étude.

Les pièces forgées peuvent être divisées en forgeage libre, frappe à froid, extrusion, matriçage, forgeage fermé, forgeage fermé, etc. selon le mode de mouvement de la billette de coulée. Les pièces forgées fermées et les pièces forgées à refoulement fermées n'ont pas de bavure et le taux d'utilisation des matériaux est élevé. Les pièces forgées complexes peuvent être finies en une ou plusieurs étapes. En l'absence de bavure, la zone portante de la pièce forgée est réduite et la charge requise est réduite. Cependant, lorsque l'ébauche ne peut pas être complètement définie, le volume de l'ébauche doit être strictement contrôlé et la position relative du moule doit être contrôlée. Dans le même temps, le forgeage doit être inspecté pour minimiser l'usure de la matrice de forgeage.

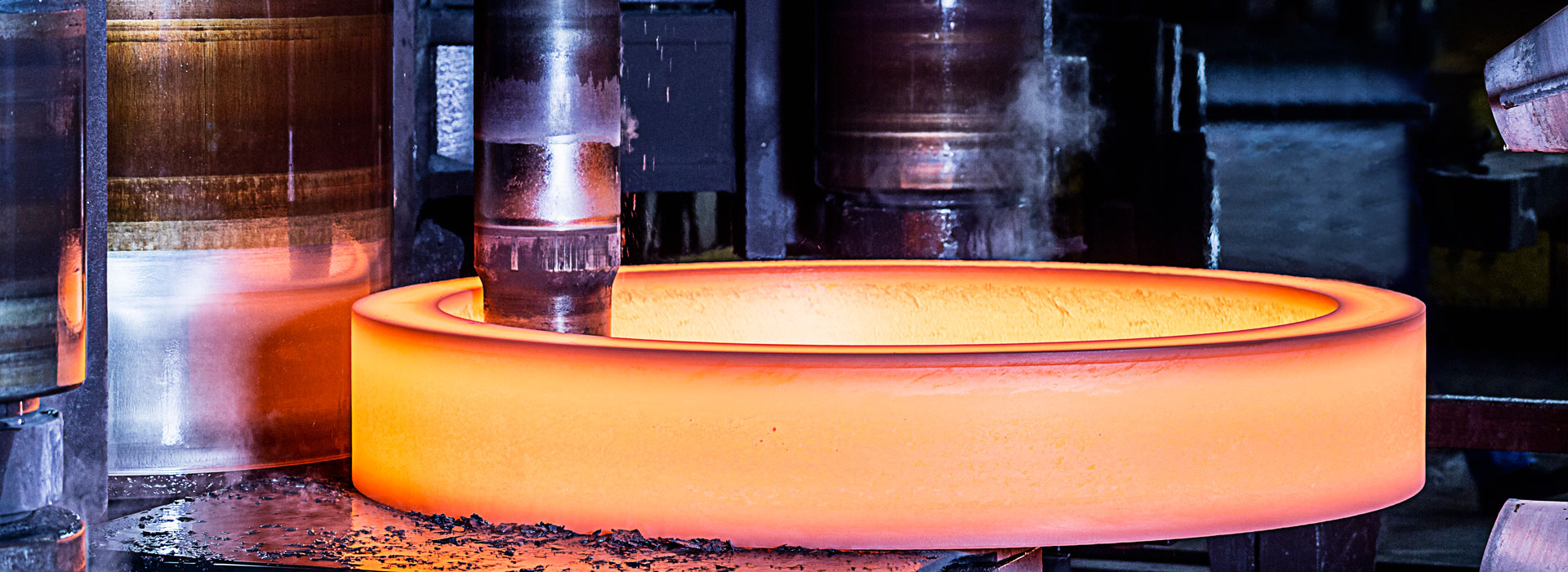

Le processus de forgeage est divisé en laminage oscillant, forgeage oscillant, forgeage au rouleau, laminage à coins croisés, laminage en anneau, laminage, etc. selon son mode de mouvement modal. Le type à rouleaux pendulaires, les pièces forgées rotatives de type pendulaire et les rouleaux peuvent tous être forgés avec précision. Le laminage et le laminage croisé peuvent être utilisés comme processus initial pour les matériaux minces afin d'améliorer l'utilisation des matériaux. En utilisant des processus de forgeage rotatif tels que le forgeage libre, un formage local peut également être effectué, et il a la capacité de réaliser un traitement de forgeage dans des conditions de taille de forgeage plus petites. Cette méthode de forgeage comprenant le forgeage libre, pendant le processus de traitement, le matériau quittant la surface de la matrice est proche de la surface de forme libre. Il est donc difficile d’en garantir l’exactitude. Par conséquent, l'utilisation d'ordinateurs pour contrôler la direction de mouvement de la matrice de forgeage et le processus de forgeage rotatif peut obtenir des produits aux formes complexes et de haute précision, améliorant ainsi ses capacités de traitement.

Lorsque la température dépasse 300-400℃ (zone de fragilisation bleu acier) et 700℃-800℃, la résistance à la déformation est considérablement réduite et la capacité de déformation est considérablement améliorée. Selon les différentes zones de température, la qualité du forgeage et les exigences du processus de forgeage, le forgeage peut être divisé en trois zones de température de formage : le forgeage à froid, le forgeage à chaud et le forgeage à chaud. Il s'avère qu'il n'y a pas de limite stricte à la division de cette plage de température. D'une manière générale, le forgeage dans la zone de température de recristallisation est appelé forgeage à chaud, tandis que les pièces forgées qui ne sont pas chauffées à température ambiante sont appelées forgeage à froid.

Pendant le processus de forgeage à froid, la taille du forgeage ne change pas beaucoup. Le traitement de forgeage à des températures inférieures à 700 °C entraîne moins de formation de tartre d'oxyde et aucune décarburation en surface. Par conséquent, tant que la déformation par forgeage à froid peut atteindre la plage d’énergie, une bonne précision dimensionnelle et un bon état de surface peuvent être obtenus. Si la température et le refroidissement par lubrification sont bien contrôlés, un forgeage à chaud peut être effectué à 700°C pour obtenir une plus grande précision. Lors du forgeage à chaud, l'énergie de déformation et la résistance à la déformation sont faibles, et de grandes pièces forgées aux formes complexes peuvent être forgées et traitées.