Processus de forgeage selon son mode de déplacement

2024-03-14

La pièce forgée se déforme à froidforgerprocessus, et l'écrouissage fait supporter une charge importante à la matrice de forgeage. Pour cette raison, il est nécessaire d’utiliser des matrices de forgeage à haute résistance et des films lubrifiants durs pour éviter l’usure et le collage. De plus, afin d'éviter la fissuration du flan, un recuit intermédiaire est nécessaire pour assurer la capacité de déformation souhaitée. Afin de maintenir un bon état de lubrification, le flan peut être phosphaté. En raison du traitement continu des barres et des tiges, il n'est pas possible de lubrifier la section à l'heure actuelle, c'est pourquoi la possibilité d'une lubrification par phosphatation est à l'étude.

Les pièces forgées peuvent être divisées en forgeage libre, frappe à froid, extrusion, matriçage, forgeage fermé, forgeage fermé, etc. Le forgeage fermé et le forgeage à titre fermé n'ont pas de bord d'éclair et le taux d'utilisation du matériau est élevé. La finition de pièces forgées complexes peut être réalisée en une ou quelques étapes. En l'absence d'éblouissement, la surface d'appui de la pièce forgée est réduite et la charge requise est réduite. Cependant, dans le cas où l'ébauche ne peut pas être complètement définie, le volume de l'ébauche doit être strictement contrôlé, la position relative de la matrice doit être contrôlée et le forgeage doit être vérifié pour minimiser l'usure de la matrice de forgeage.

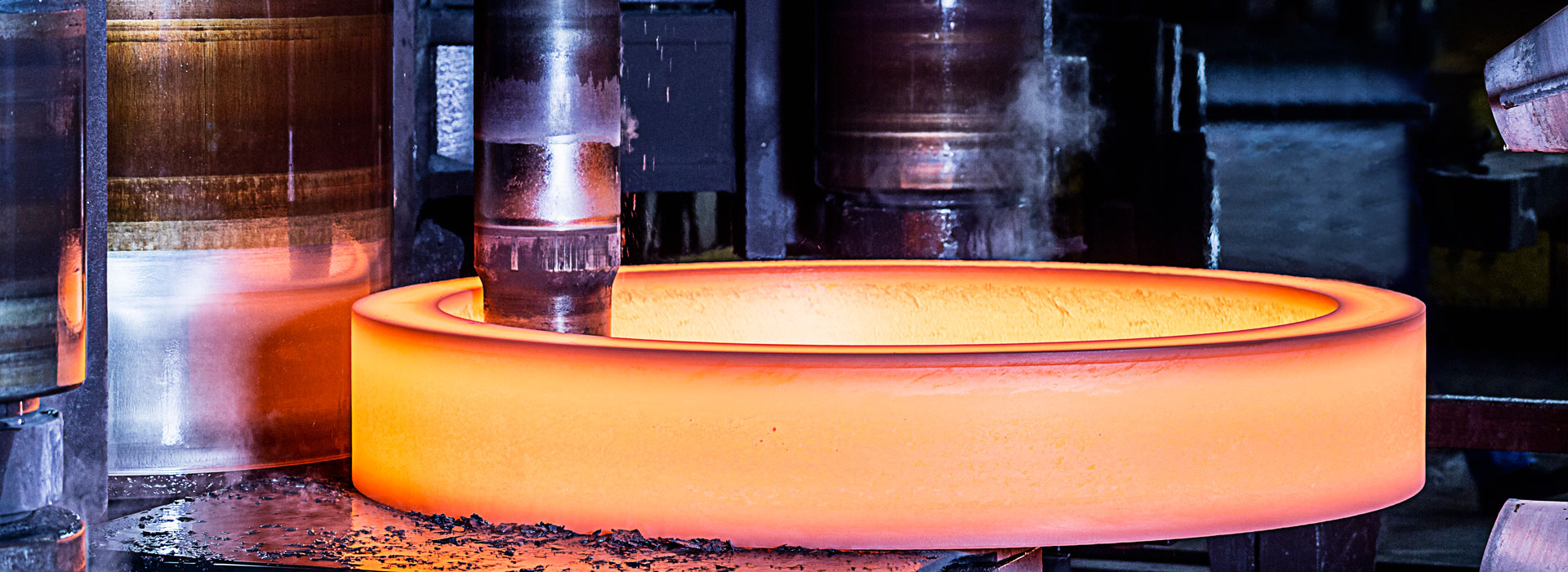

Le processus de forgeage peut être divisé en forgeage pivotant, forgeage pivotant, forgeage au rouleau, laminage à cales croisées, laminage en anneau et laminage en fonction de son mode de mouvement. Le forgeage de précision peut être réalisé avec des rouleaux oscillants, des pièces forgées rotatives pendulaires et des rouleaux. Le laminage au rouleau et le laminage croisé peuvent être utilisés comme processus précédent de matériaux minces pour améliorer l'utilisation des matériaux. L'utilisation du forgeage libre et d'autres processus de forgeage rotatif peut également être un formage local, avec la possibilité de réaliser un traitement de forgeage dans des conditions de petite taille de forgeage, y compris une méthode de forgeage libre, dans le processus de traitement, le matériau de la surface de la matrice. proche de la surface libre, il est donc difficile de garantir sa précision. Par conséquent, avec l'ordinateur pour contrôler la direction du mouvement de la matrice de forgeage et du processus de forgeage rotatif, des produits aux formes complexes et de haute précision peuvent être obtenus, améliorant ainsi leur capacité de traitement.

Lorsque la température dépasse 300-400℃ (zone de fragilisation bleu acier) 700℃-800℃, la résistance à la déformation est considérablement réduite et la capacité de déformation est considérablement augmentée. Le forgeage selon différentes zones de température, la qualité du forgeage et les exigences du processus de forgeage, peut être divisé en trois zones de température de formage : forgeage à froid, forgeage à chaud, forgeage à chaud. En général, le forgeage dans la zone de température de recristallisation est appelé forgeage à chaud, tandis que les pièces forgées qui ne sont pas chauffées à température ambiante sont appelées forgeage à froid.

Lors du forgeage à froid, la taille du forgeage ne change pas beaucoup. Processus de forgeage à moins de 700 ℃, moins de formation d'oxyde, pas de phénomène de décarburation de surface. Par conséquent, tant que la déformation par forgeage à froid peut atteindre la plage d’énergie, une bonne précision dimensionnelle et un bon état de surface peuvent être obtenus. Si la température et le refroidissement par lubrification sont bien maîtrisés, il peut être forgé à 700°C pour obtenir une plus grande précision. Lors du forgeage à chaud, l'énergie de déformation est faible, la résistance à la déformation est faible et le grand forgeage de forme complexe peut être forgé.