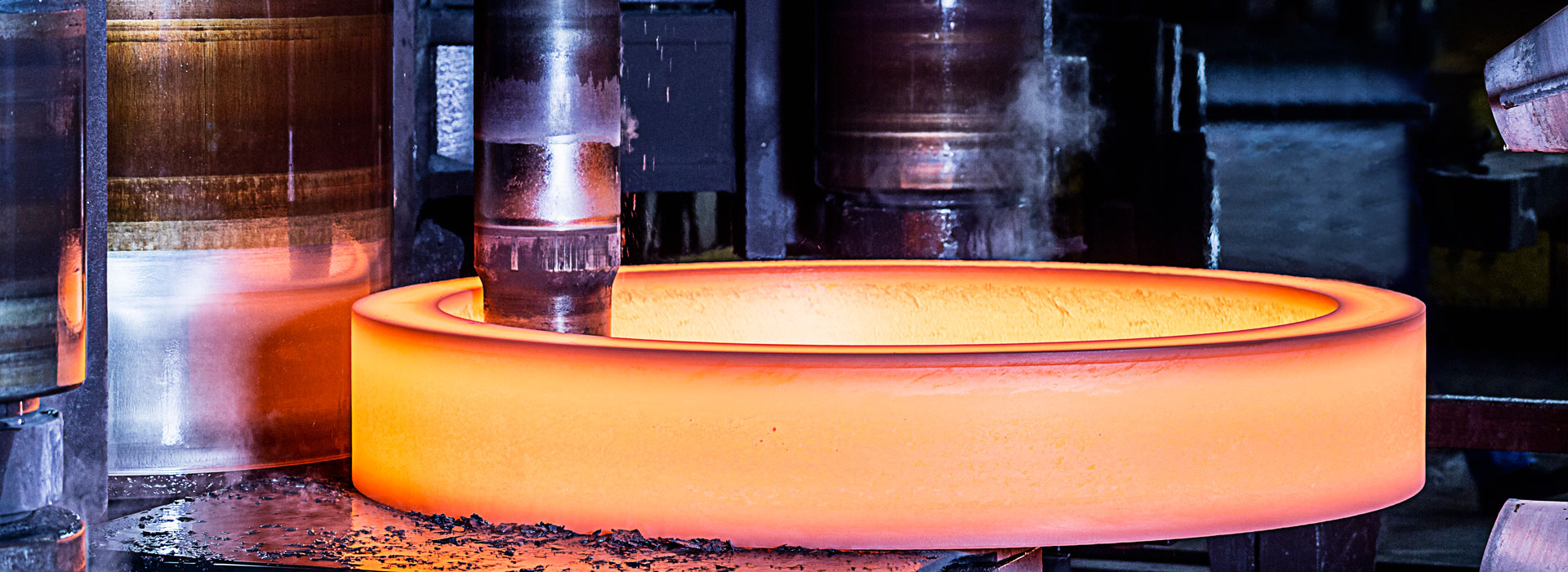

Caractéristiques et applications des métaux forgés

2022-10-28

Avantages :

La vitesse de refroidissement du moule métallique est plus rapide, la structure de coulée est plus compacte, peut être renforcée par un traitement thermique, les propriétés mécaniques du sablefonderieest environ 15 % plus élevé.

Coulée de moules en métal, la qualité de la coulée est stable, la rugosité de surface est meilleure que la coulée de sable, le taux de rejet est faible.

Les conditions de travail sont bonnes, la productivité est élevée et les ouvriers sont faciles à maîtriser.

Désavantages:

Le type de métal a une conductivité thermique élevée et une faible capacité de remplissage.

Le type de métal lui-même est imperméable. Des mesures appropriées doivent être prises pour épuiser efficacement.

Le type de métal est non élastique, facile à fissurer et à déformer lors de la solidification.

Forgeage au sable :

Le moulage au sable a une large gamme d'adaptabilité, petites, grandes, simples, complexes, simples, grandes quantités peuvent être utilisées. Le sable est plus réfractaire que le métal, de sorte que des matériaux à point de fusion plus élevé, tels que les alliages de cuivre et les métaux ferreux, sont également utilisés dans ce processus.

Moule pour moulage au sable, généralement en bois, communément appelé moule à bois. Afin d'améliorer la précision dimensionnelle, le moule en alliage d'aluminium ou le moule en résine à longue durée de vie est souvent utilisé. Bien que le prix ait été amélioré, mais qu'il soit toujours beaucoup moins cher que le moule de moulage en métal, en petits lots et en grande production, l'avantage de prix est particulièrement important.

Forgeage des métaux :

Lors de l'utilisation de moules métalliques, nous devons tenir compte des facteurs suivants : long cycle de fabrication, coût élevé, ne convient pas à la production en une seule pièce et en petits lots ; Il ne convient pas à la coulée de formes complexes (en particulier la cavité interne), aux parois minces et aux grandes pièces moulées (le moule de type métallique est limité par la taille du matériau du moule et la capacité de l'équipement de traitement de la cavité et de l'équipement de coulée, de sorte que le type de métal n'est pas adapté à la production de pièces moulées particulièrement grandes). Le coût du moule est plus cher que le moule en sable et moins cher que le moulage sous pression.

Forgeage par gravité :

Il est largement utilisé dans la production de divers moulages non ferreux, mais le moulage en moule métallique présente également certains inconvénients, tels qu'un faible taux d'utilisation du métal, un moulage difficile de moulages complexes à parois minces et une densité de structure de moulage inférieure à celle du moulage sous pression.

Forgeage haute pression :

Parce que le métal liquide en cours de remplissage de la cavité à haute pression et à grande vitesse, l'air dans la cavité est inévitablement enveloppé dans le moulage, formant des pores sous-cutanés, de sorte que le moulage sous pression en alliage d'aluminium ne convient pas au traitement thermique, le moulage sous pression en alliage de zinc ne convient pas à la pulvérisation de surface (mais peut être de la peinture en aérosol). Sinon, les pores internes du moulage seront dilatés thermiquement et provoqueront la déformation ou la formation de bulles du moulage lorsqu'il est chauffé par le traitement ci-dessus.

L'allocation de coupe mécanique du moulage sous pression doit également être plus petite, généralement d'environ 0,5 mm, ce qui peut non seulement réduire le poids du moulage, réduire la quantité de coupe pour réduire le coût, mais également éviter de pénétrer dans la couche dense de surface, exposant les pores sous-cutanés, entraînant le rebut de la pièce.

En raison de l'intérieur lâche des pièces moulées sous pression, de la mauvaise plasticité et de la ténacité, il ne convient pas à la fabrication de pièces de charge d'impact. L'épaisseur de paroi du moulage est uniforme et un moulage à paroi mince de 3 à 4 mm est approprié, et l'épaisseur de paroi maximale doit être inférieure à 6 à 8 mm pour éviter les cavités de retrait et d'autres défauts. Évitez l'ajout de machine pour éviter que les trous internes ne soient exposés.

Basse pressionforger:

Le remplissage de métal liquide sous l'action de la pression peut améliorer la fluidité du métal liquide, une bonne formabilité de la coulée, est propice à la formation d'un contour clair, une surface lisse de la coulée, pour la formation de grandes pièces moulées à paroi mince est plus favorable ; La coulée cristallise et se solidifie sous l'action de la pression, et peut être entièrement alimentée, de sorte que la coulée a une structure dense et des propriétés mécaniques élevées ; Le rendement du procédé en métal liquide est amélioré. Généralement, la colonne montante n'est pas nécessaire, de sorte que le rendement en métal liquide est considérablement augmenté, et le rendement peut atteindre 90 %. De bonnes conditions de travail, une efficacité de production élevée, une mécanisation et une automatisation faciles à réaliser, sont également les avantages exceptionnels de la coulée à basse pression.

La coulée à basse pression a une large gamme d'applications pour les nuances d'alliage et peut être essentiellement utilisée pour tous les types d'alliages de coulée. Non seulement pour la coulée d'alliages non ferreux, mais aussi pour la fonte, l'acier moulé. Surtout pour les alliages non ferreux facilement oxydés, il montre ses performances supérieures, c'est-à-dire qu'il peut empêcher efficacement le liquide métallique de produire des scories oxydées lors du processus de coulée. La coulée à basse pression n'a pas d'exigences particulières pour le matériau de coulée.

La vitesse de refroidissement du moule métallique est plus rapide, la structure de coulée est plus compacte, peut être renforcée par un traitement thermique, les propriétés mécaniques du sablefonderieest environ 15 % plus élevé.

Coulée de moules en métal, la qualité de la coulée est stable, la rugosité de surface est meilleure que la coulée de sable, le taux de rejet est faible.

Les conditions de travail sont bonnes, la productivité est élevée et les ouvriers sont faciles à maîtriser.

Désavantages:

Le type de métal a une conductivité thermique élevée et une faible capacité de remplissage.

Le type de métal lui-même est imperméable. Des mesures appropriées doivent être prises pour épuiser efficacement.

Le type de métal est non élastique, facile à fissurer et à déformer lors de la solidification.

Forgeage au sable :

Le moulage au sable a une large gamme d'adaptabilité, petites, grandes, simples, complexes, simples, grandes quantités peuvent être utilisées. Le sable est plus réfractaire que le métal, de sorte que des matériaux à point de fusion plus élevé, tels que les alliages de cuivre et les métaux ferreux, sont également utilisés dans ce processus.

Moule pour moulage au sable, généralement en bois, communément appelé moule à bois. Afin d'améliorer la précision dimensionnelle, le moule en alliage d'aluminium ou le moule en résine à longue durée de vie est souvent utilisé. Bien que le prix ait été amélioré, mais qu'il soit toujours beaucoup moins cher que le moule de moulage en métal, en petits lots et en grande production, l'avantage de prix est particulièrement important.

Forgeage des métaux :

Lors de l'utilisation de moules métalliques, nous devons tenir compte des facteurs suivants : long cycle de fabrication, coût élevé, ne convient pas à la production en une seule pièce et en petits lots ; Il ne convient pas à la coulée de formes complexes (en particulier la cavité interne), aux parois minces et aux grandes pièces moulées (le moule de type métallique est limité par la taille du matériau du moule et la capacité de l'équipement de traitement de la cavité et de l'équipement de coulée, de sorte que le type de métal n'est pas adapté à la production de pièces moulées particulièrement grandes). Le coût du moule est plus cher que le moule en sable et moins cher que le moulage sous pression.

Forgeage par gravité :

Il est largement utilisé dans la production de divers moulages non ferreux, mais le moulage en moule métallique présente également certains inconvénients, tels qu'un faible taux d'utilisation du métal, un moulage difficile de moulages complexes à parois minces et une densité de structure de moulage inférieure à celle du moulage sous pression.

Forgeage haute pression :

Parce que le métal liquide en cours de remplissage de la cavité à haute pression et à grande vitesse, l'air dans la cavité est inévitablement enveloppé dans le moulage, formant des pores sous-cutanés, de sorte que le moulage sous pression en alliage d'aluminium ne convient pas au traitement thermique, le moulage sous pression en alliage de zinc ne convient pas à la pulvérisation de surface (mais peut être de la peinture en aérosol). Sinon, les pores internes du moulage seront dilatés thermiquement et provoqueront la déformation ou la formation de bulles du moulage lorsqu'il est chauffé par le traitement ci-dessus.

L'allocation de coupe mécanique du moulage sous pression doit également être plus petite, généralement d'environ 0,5 mm, ce qui peut non seulement réduire le poids du moulage, réduire la quantité de coupe pour réduire le coût, mais également éviter de pénétrer dans la couche dense de surface, exposant les pores sous-cutanés, entraînant le rebut de la pièce.

En raison de l'intérieur lâche des pièces moulées sous pression, de la mauvaise plasticité et de la ténacité, il ne convient pas à la fabrication de pièces de charge d'impact. L'épaisseur de paroi du moulage est uniforme et un moulage à paroi mince de 3 à 4 mm est approprié, et l'épaisseur de paroi maximale doit être inférieure à 6 à 8 mm pour éviter les cavités de retrait et d'autres défauts. Évitez l'ajout de machine pour éviter que les trous internes ne soient exposés.

Basse pressionforger:

Le remplissage de métal liquide sous l'action de la pression peut améliorer la fluidité du métal liquide, une bonne formabilité de la coulée, est propice à la formation d'un contour clair, une surface lisse de la coulée, pour la formation de grandes pièces moulées à paroi mince est plus favorable ; La coulée cristallise et se solidifie sous l'action de la pression, et peut être entièrement alimentée, de sorte que la coulée a une structure dense et des propriétés mécaniques élevées ; Le rendement du procédé en métal liquide est amélioré. Généralement, la colonne montante n'est pas nécessaire, de sorte que le rendement en métal liquide est considérablement augmenté, et le rendement peut atteindre 90 %. De bonnes conditions de travail, une efficacité de production élevée, une mécanisation et une automatisation faciles à réaliser, sont également les avantages exceptionnels de la coulée à basse pression.

La coulée à basse pression a une large gamme d'applications pour les nuances d'alliage et peut être essentiellement utilisée pour tous les types d'alliages de coulée. Non seulement pour la coulée d'alliages non ferreux, mais aussi pour la fonte, l'acier moulé. Surtout pour les alliages non ferreux facilement oxydés, il montre ses performances supérieures, c'est-à-dire qu'il peut empêcher efficacement le liquide métallique de produire des scories oxydées lors du processus de coulée. La coulée à basse pression n'a pas d'exigences particulières pour le matériau de coulée.

ce sont de bonnes pièces forgées produites par la société de forgeage de précision tongxin:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy