La limite de sous-grain polygonale remplace progressivement la structure de travail thermique dans le processus de déformation de matriçage

2022-09-09

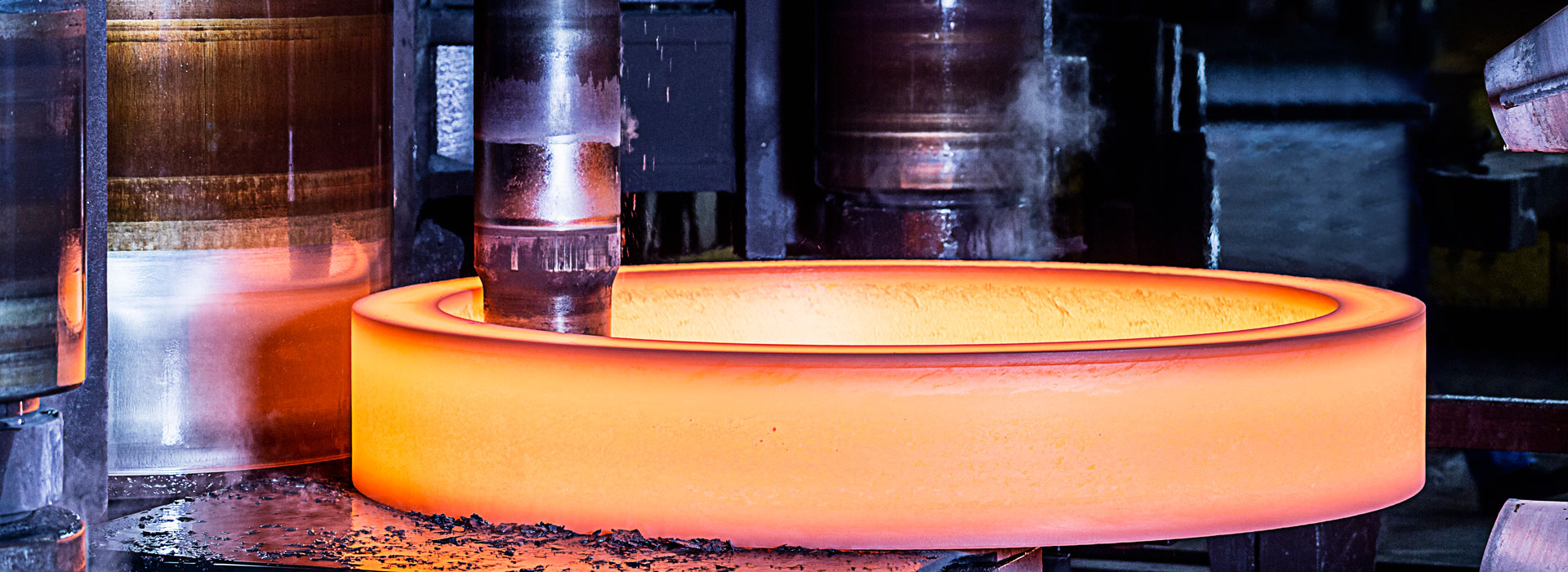

Pièces forgéesutilisé dans de nombreux domaines industriels et jouant un rôle important, afin de répondre aux exigences de la production, il existe de nombreux types de pièces forgées, tant de types de pièces forgées, au moment du processus de forgeage, le processus de fabrication est également différent, que ces pièces forgées afin d'assurer la qualité, au moment de la production et de la transformation est comment faire? Voici pour introduire le processus de forgeage, la technologie de traitement de forgeage qui lui est associée.

Dans le processus de formage progressif du matriçage, le processus de ramollissement est principalement basé sur la récupération dynamique, et sa structure changera également dans une certaine mesure. Alors, dans quel ordre et de quelle manière mourra le forgeage changera-t-il, et quelles caractéristiques finiront-ils par présenter ? Il y aura d'autres exigences pour l'alésage des pièces forgées finies. Quelle est l'approche à cela?

Au stade initial de la déformation par matriçage, des sous-structures désalignées à haute densité sont formées. Ces dislocations peuvent être uniformément réparties ou devenir des joints de sous-grains de sous-structures fragiles. Également observée en déformation à froid, lorsque le processus d'adoucissement n'est pas évident, cette étape de déformation à chaud peut être appelée étape d'écrouissage à chaud. Ensuite, dans la deuxième étape du changement de structure de matriçage, en raison du renforcement du processus d'adoucissement, la limite de sous-grain polygonale est formée et la région de limite de sous-grain a une densité de dislocation libre plus élevée. Au cours du processus de déformation, la sous-structure polygonale remplace progressivement la structure de travail thermique. La sous-structure multilatérale elle-même change également, conduisant à la formation de sous-grains quasi équiaxes.

A la fin du changement de structure de matriçage, la sous-structure du polygone isoaxial reste inchangée, correspondant à la partie montante du diagramme de déformation, et la sous-structure de contraintes et de métal change constamment. Dans l'étape suivante de déformation thermique, la contrainte et la structure polygonale résultante ne changent pas.

Il existe de nombreuses façons d'agrandir le trou des pièces forgées, y compris l'expansion du poinçon, l'expansion du mandrin et l'expansion de la fente. Les charnières de poinçon sont fabriquées en utilisant un petit poinçon pour percer d'abord un trou dans le flan, puis en passant un poinçon plus grand à travers celui-ci, ce qui peut légèrement agrandir le trou et agrandir progressivement le trou à la taille souhaitée. Il est principalement utilisé pour aléser des trous de moins de 300 mm de diamètre. L'alésage au mandrin est principalement utilisé dans le processus de forgeage du matriçage annulaire. Il est nécessaire d'insérer la tige centrale dans le trou et de la soutenir sur le cadre du cheval. Lors du forgeage, l'ébauche est alimentée au fur et à mesure qu'elle est martelée de sorte que l'ébauche est forgée à plusieurs reprises autour de la circonférence et étendue entre le mandrin et l'enclume jusqu'à ce que le diamètre intérieur atteigne la taille souhaitée.

Les pièces forgées sont fendues et alésées en estampant deux petits trous dans l'ébauche, puis en coupant du métal entre les deux trous, puis en élargissant l'incision et les trous alésés avec des poinçons pour obtenir la taille souhaitée des pièces forgées. Cette méthode convient pour forger des pièces forgées à paroi mince de grand diamètre ou des pièces forgées à paroi mince avec des trous irréguliers.

Dans le processus de formage progressif du matriçage, le processus de ramollissement est principalement basé sur la récupération dynamique, et sa structure changera également dans une certaine mesure. Alors, dans quel ordre et de quelle manière mourra le forgeage changera-t-il, et quelles caractéristiques finiront-ils par présenter ? Il y aura d'autres exigences pour l'alésage des pièces forgées finies. Quelle est l'approche à cela?

Au stade initial de la déformation par matriçage, des sous-structures désalignées à haute densité sont formées. Ces dislocations peuvent être uniformément réparties ou devenir des joints de sous-grains de sous-structures fragiles. Également observée en déformation à froid, lorsque le processus d'adoucissement n'est pas évident, cette étape de déformation à chaud peut être appelée étape d'écrouissage à chaud. Ensuite, dans la deuxième étape du changement de structure de matriçage, en raison du renforcement du processus d'adoucissement, la limite de sous-grain polygonale est formée et la région de limite de sous-grain a une densité de dislocation libre plus élevée. Au cours du processus de déformation, la sous-structure polygonale remplace progressivement la structure de travail thermique. La sous-structure multilatérale elle-même change également, conduisant à la formation de sous-grains quasi équiaxes.

A la fin du changement de structure de matriçage, la sous-structure du polygone isoaxial reste inchangée, correspondant à la partie montante du diagramme de déformation, et la sous-structure de contraintes et de métal change constamment. Dans l'étape suivante de déformation thermique, la contrainte et la structure polygonale résultante ne changent pas.

Il existe de nombreuses façons d'agrandir le trou des pièces forgées, y compris l'expansion du poinçon, l'expansion du mandrin et l'expansion de la fente. Les charnières de poinçon sont fabriquées en utilisant un petit poinçon pour percer d'abord un trou dans le flan, puis en passant un poinçon plus grand à travers celui-ci, ce qui peut légèrement agrandir le trou et agrandir progressivement le trou à la taille souhaitée. Il est principalement utilisé pour aléser des trous de moins de 300 mm de diamètre. L'alésage au mandrin est principalement utilisé dans le processus de forgeage du matriçage annulaire. Il est nécessaire d'insérer la tige centrale dans le trou et de la soutenir sur le cadre du cheval. Lors du forgeage, l'ébauche est alimentée au fur et à mesure qu'elle est martelée de sorte que l'ébauche est forgée à plusieurs reprises autour de la circonférence et étendue entre le mandrin et l'enclume jusqu'à ce que le diamètre intérieur atteigne la taille souhaitée.

Les pièces forgées sont fendues et alésées en estampant deux petits trous dans l'ébauche, puis en coupant du métal entre les deux trous, puis en élargissant l'incision et les trous alésés avec des poinçons pour obtenir la taille souhaitée des pièces forgées. Cette méthode convient pour forger des pièces forgées à paroi mince de grand diamètre ou des pièces forgées à paroi mince avec des trous irréguliers.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy