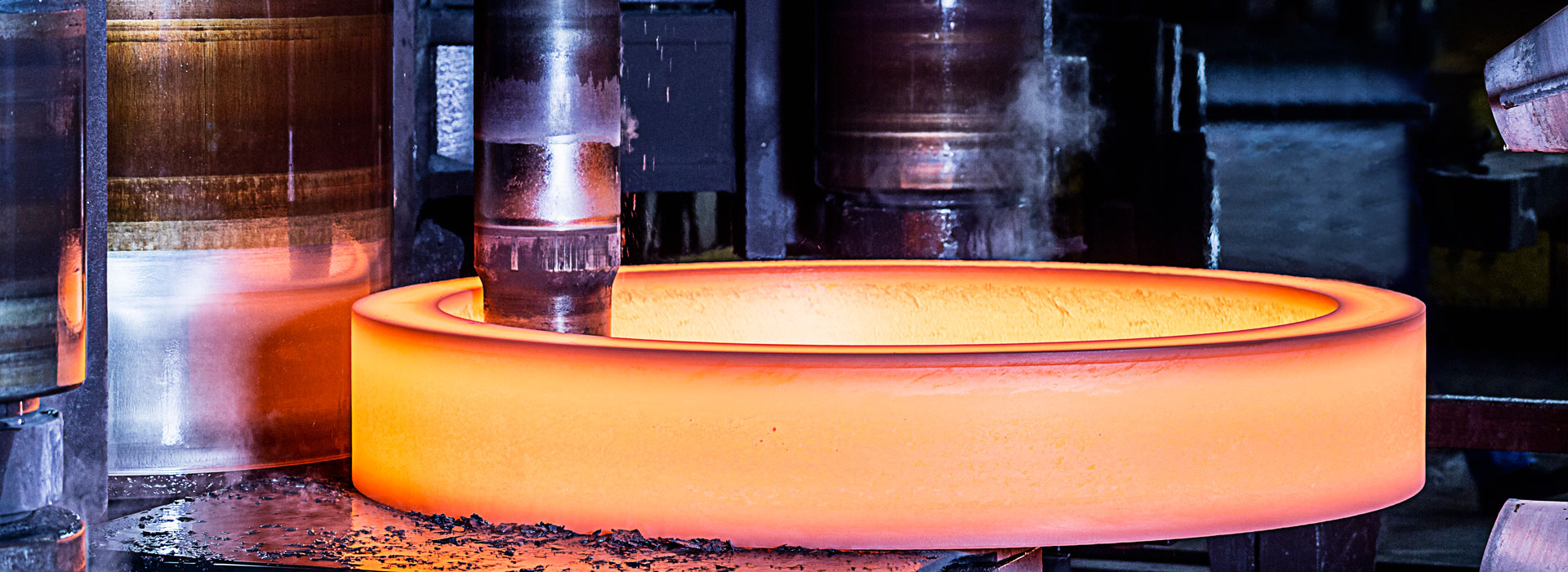

Forgeage - chauffage de billettes de forgeage

2022-08-24

Température de chauffage Les billettes forgées sont généralement chauffées à la température de forgeage initiale admissible du métal. Afin d'assurer une température uniforme à l'intérieur et à l'extérieur, la surface de la billette forgée doit être maintenue au chaud pendant un certain temps après avoir été chauffée à la température requise. Le temps de maintien est lié à la conductivité thermique du métal, à la taille de la section de la billette forgée et à l'état de placement dans le four. La vitesse de chauffage de la billette froide ne doit pas être trop élevée pour éviter une différence de température excessive entre la surface et le cœur et une contrainte thermique importante dans le cœur. Le stress thermique dans le cœur est facile à provoquer des fissures. La table de thermomètre couramment utilisée a le thermocouple mesurant la température du four, mesurant la température de surface métallique du pyromètre optique.

Méthode de chauffage Dans l'Antiquité, les ébauches de forgeage étaient chauffées directement à la flamme nue. Le chauffage de billettes de forgeage moderne utilise une variété de types de fours industriels au charbon, au pétrole, au gaz et électriques, y compris un four à chambre intermittente, un four à chariot, un four à résistance, un four à induction et un four continu. Le four à induction présente les avantages d'une vitesse de chauffage rapide, d'une température uniforme, d'un faible encombrement et d'un contrôle automatique facile, et a été largement utilisé dans la chaîne de production de pièces de forgeage moyennes et petites. Le chauffage des billettes de forgeage consomme beaucoup d'énergie, il est donc nécessaire d'améliorer l'efficacité thermique du four industriel et d'améliorer la gestion et le fonctionnement du chauffage.

A haute température, le fer dans l'acier et l'oxydation des gaz du four, formant FeO, Fe3O4, Fe2O3 oxyde, connu sous le nom de peau d'oxyde. La production de peau d'oxyde augmentera la consommation de métal. Le taux de combustion d'oxydation du four de chauffage à flamme intermittent général est de 2 à 3%, le chauffage par induction inférieur à 0,5%. De plus, la peau d'oxyde aggravera l'usure de la matrice, réduira la précision du forgeage et conduira à la surface rugueuse, augmentant ainsi la tolérance d'usinage pour le traitement mécanique et augmentant la consommation de matière. La peau d'oxyde gêne également la conduction thermique, prolonge le temps de chauffe, affecte la durée de vie du fond du four et le fonctionnement mécanisé du four industriel. En plus de produire une peau d'oxyde, l'oxydation peut également réduire la teneur en carbone de la surface de l'acier, former une couche décarbonée et réduire la dureté et la résistance de la surface des pièces forgées. La production de peau d'oxyde est plus défavorable au forgeage de précision. Afin d'éviter ou de réduire les problèmes et les pertes causés par l'oxydation, de nombreuses études ont été réalisées sur le chauffage des billettes forgées sans oxydation depuis le XXe siècle, et les résultats de la recherche ont été utilisés dans la production industrielle.