Optimisation du processus de forgeage des pièces forgées de broche

2022-08-12

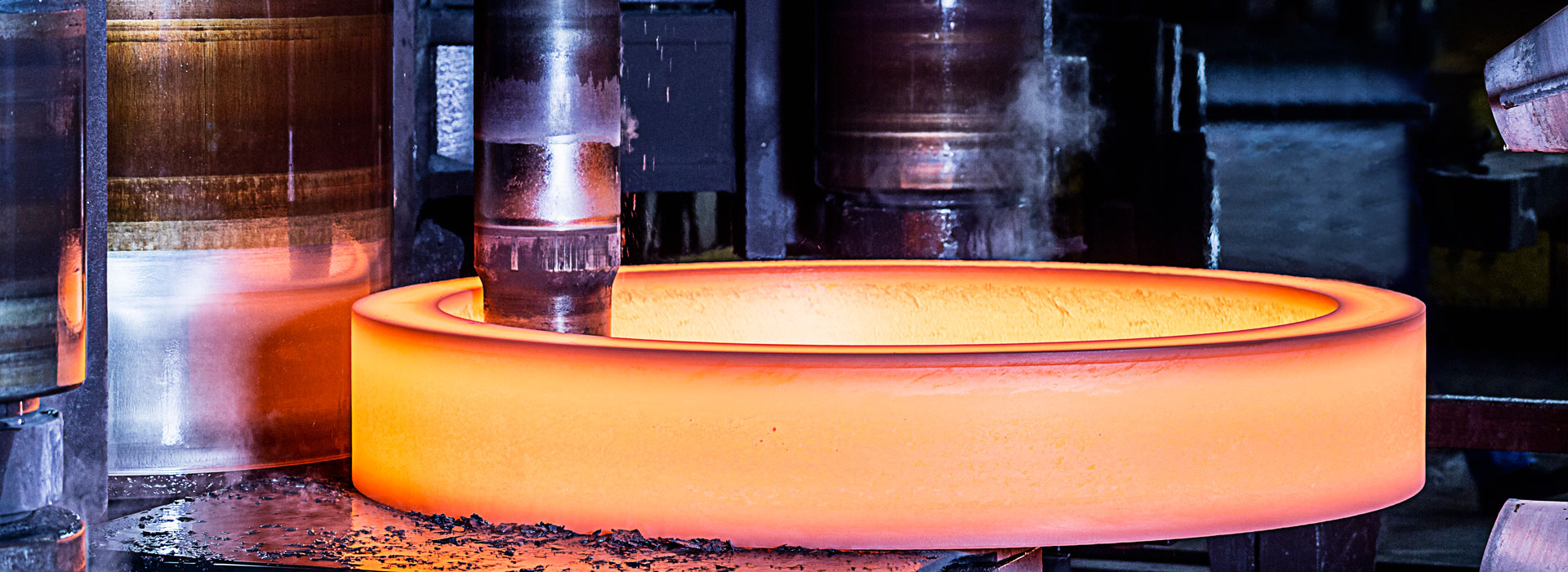

Pièces forgées de brochesont des pièces forgées importantes dans les équipements de centrales hydrauliques, les exigences de qualité sont très strictes, que ce soit pour éviter les problèmes dans le processus de forgeage est directement lié à sa qualité. Selon l'expérience de production réelle, cet article a fait une analyse détaillée de l'apparence du noyau concave de la face d'extrémité avant forgeage et optimisé le processus de forgeage.

1. Caractéristiques de forme des pièces forgées de broche

Caractéristiques de forme de forgeage de la broche: le diamètre de la bride d'extrémité de la buse est grand, la partie médiane du diamètre est petite, la chute de diamètre est grande, l'extrémité de la buse a un diamètre de cercle, une petite longueur.

2. Processus de forgeage avant optimisation

Le processus de déformation d'origine du processus de forgeage est le suivant : mâchoire de presse, mise au rebut de la buse coupée

3. Analyse des causes

(1) le diamètre de la bride finie est plus grand, un deuxième bouleversement, limité par un rapport de diamètre élevé, une longue traction KD d'une plus petite réduction de la face de shuikou de la billette sans ventre de tambour efficace, une face d'extrémité plate, une longue traction en cours, avec une extrémité de buse ronde et l'alimentation est relativement moindre, la pression ne peut pas être transmise au noyau, ce qui fait que la face d'extrémité de la buse forme un cœur creux.

(2) L'enclume utilisée pour dessiner et couper le matériau n'est pas clairement spécifiée dans le processus. La largeur de l'enclume plate est de 1200 mm et 850 mm habituellement utilisée dans notre presse hydraulique 150MN. La quantité de déformation au feu du produit fini est importante.

(3) Lorsque la température de la billette est proche de la limite inférieure de la plage de températures de forgeage, la quantité de pressage sera réduite pour empêcher la billette de se fissurer. Dans ce cas, la formation d'un noyau concave sur la face d'extrémité sera aggravée par l'étirage et le découpage.

4. Optimisation des processus

Visant les problèmes ci-dessus, nous avons optimisé le processus de forgeage. Le processus optimisé est le suivant :

Bouche de serrage, coupure d'eau

(1) Concevez une plaque de couverture spéciale bouleversante, la nouvelle plaque de couverture a un trou au centre, la surface de contact avec le blanc est une transition d'arc et la surface de contact avec la plaque de couverture est un grand ventre de tambour lorsque le blanc est bouleversant, qui peut efficacement éviter le phénomène de noyau concave de la face d'extrémité vierge après dessin.

(2) Après avoir bouleversé pour la deuxième fois, il utilise directement une enclume en forme de V de 1200 mm pour dessiner la longueur, et l'extrémité de coupe de la colonne montante est dessinée à une taille appropriée, de manière à garantir que la petite bride de l'extrémité de la colonne montante de le produit fini a suffisamment de déformation, pour éviter la grande déformation du produit fini et la basse température du matériau de coupe, et pour garantir que le produit fini est forgé dans un premier temps.

(3) Pour la cuisson du produit fini, l'enclume en forme de V de 850 mm est utilisée pour tirer et couper le matériau, et la longueur du matériau de coupe à l'extrémité de la buse correspond à H /D≥ 0,3 (h est la coupe longueur, D est le diamètre de l'ébauche) et H/L⥠2/3, (h est la longueur de coupe, L est la largeur de la tête du marteau), sélectionnez une enclume en forme de V relativement étroite de 850 mm, l'alimentation relative est augmentée, assurez-vous qu'il n'y a pas de noyau concave évident à l'extrémité de la buse, la longueur de coupe de l'extrémité de la buse est réduite d'environ 300 mm.

1. Caractéristiques de forme des pièces forgées de broche

Caractéristiques de forme de forgeage de la broche: le diamètre de la bride d'extrémité de la buse est grand, la partie médiane du diamètre est petite, la chute de diamètre est grande, l'extrémité de la buse a un diamètre de cercle, une petite longueur.

2. Processus de forgeage avant optimisation

Le processus de déformation d'origine du processus de forgeage est le suivant : mâchoire de presse, mise au rebut de la buse coupée

3. Analyse des causes

(1) le diamètre de la bride finie est plus grand, un deuxième bouleversement, limité par un rapport de diamètre élevé, une longue traction KD d'une plus petite réduction de la face de shuikou de la billette sans ventre de tambour efficace, une face d'extrémité plate, une longue traction en cours, avec une extrémité de buse ronde et l'alimentation est relativement moindre, la pression ne peut pas être transmise au noyau, ce qui fait que la face d'extrémité de la buse forme un cœur creux.

(2) L'enclume utilisée pour dessiner et couper le matériau n'est pas clairement spécifiée dans le processus. La largeur de l'enclume plate est de 1200 mm et 850 mm habituellement utilisée dans notre presse hydraulique 150MN. La quantité de déformation au feu du produit fini est importante.

(3) Lorsque la température de la billette est proche de la limite inférieure de la plage de températures de forgeage, la quantité de pressage sera réduite pour empêcher la billette de se fissurer. Dans ce cas, la formation d'un noyau concave sur la face d'extrémité sera aggravée par l'étirage et le découpage.

4. Optimisation des processus

Visant les problèmes ci-dessus, nous avons optimisé le processus de forgeage. Le processus optimisé est le suivant :

Bouche de serrage, coupure d'eau

(1) Concevez une plaque de couverture spéciale bouleversante, la nouvelle plaque de couverture a un trou au centre, la surface de contact avec le blanc est une transition d'arc et la surface de contact avec la plaque de couverture est un grand ventre de tambour lorsque le blanc est bouleversant, qui peut efficacement éviter le phénomène de noyau concave de la face d'extrémité vierge après dessin.

(2) Après avoir bouleversé pour la deuxième fois, il utilise directement une enclume en forme de V de 1200 mm pour dessiner la longueur, et l'extrémité de coupe de la colonne montante est dessinée à une taille appropriée, de manière à garantir que la petite bride de l'extrémité de la colonne montante de le produit fini a suffisamment de déformation, pour éviter la grande déformation du produit fini et la basse température du matériau de coupe, et pour garantir que le produit fini est forgé dans un premier temps.

(3) Pour la cuisson du produit fini, l'enclume en forme de V de 850 mm est utilisée pour tirer et couper le matériau, et la longueur du matériau de coupe à l'extrémité de la buse correspond à H /D≥ 0,3 (h est la coupe longueur, D est le diamètre de l'ébauche) et H/L⥠2/3, (h est la longueur de coupe, L est la largeur de la tête du marteau), sélectionnez une enclume en forme de V relativement étroite de 850 mm, l'alimentation relative est augmentée, assurez-vous qu'il n'y a pas de noyau concave évident à l'extrémité de la buse, la longueur de coupe de l'extrémité de la buse est réduite d'environ 300 mm.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy